設計図面に記載される溶接記号は、設計者の意図を現場へ正確に伝えるための情報伝達の手段です。しかし、その読み取りや表記には、JISやISOに準拠したルールや専門知識が求められます。図面を読む側も書く側も、溶接記号の種類・意味・配置方法を正しく理解していなければ、製品の品質や安全性に関わる重要な情報を誤って解釈するリスクもあります。

本記事では、「溶接記号の見方・書き方・種類」について体系的に整理し、設計図面への正しい適用について実例を交えてわかりやすく解説します。

目次

溶接記号とは?その役割と基本ルール

溶接記号とは、図面上で溶接の方法や箇所を指示するための記号です。この記号はJIS Z 3021(ISO 2553に相当)で定められており、図面上に矢(リーダ線)と水平な基線を組み合わせ、その基線上に溶接の種類を示す基本記号や寸法などを記入して表現します。

表1 溶接記号における各部の説明と役割

| 構成要素 | 説明 |

| 矢 | 溶接箇所を示す引出し線です。矢の先端(矢尻)を溶接継手の位置に向けて描き、継手の該当部分に接させます。 |

| 基線 | 溶接指示の基準となる水平線です。矢と直角に接続され、溶接記号や寸法を記載します。 |

| 基本記号 | 溶接の種類や継手形状を示す記号で、基線上に描かれます。例えば、すみ肉溶接なら脚の付いた三角形、突合せ溶接の開先形状ならV形やU形など対応する形状記号で示します。 |

| 尾 | 補足的な指示を記載する要素です。 |

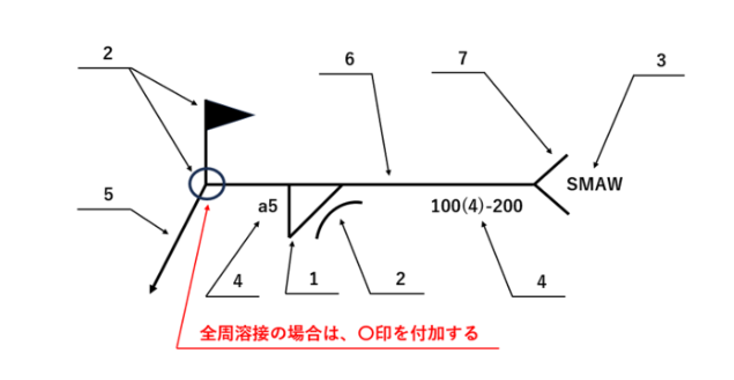

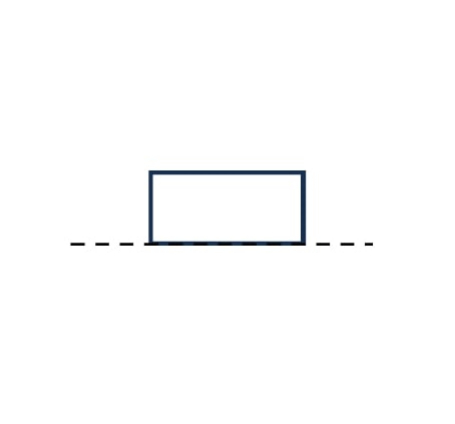

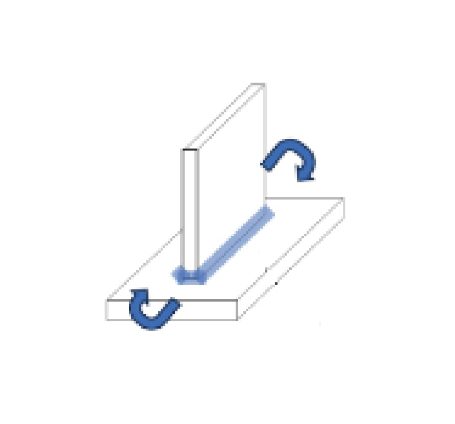

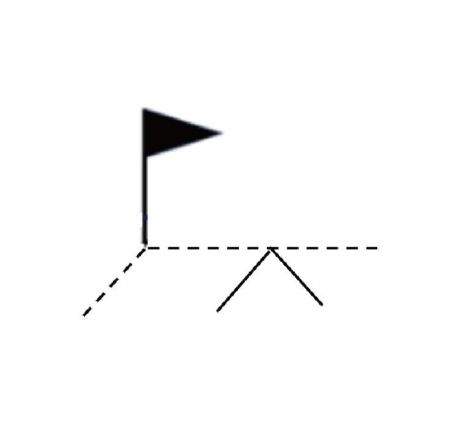

図1 溶接記号の基本形

表2 溶接記号の基本形と番号対応

| 番号 | 指している要素 |

| 1 | 基本記号(すみ肉溶接) |

| 2 | 補助記号(凹形仕上げ・現場溶接・全周溶接) |

| 3 | 補助的指示(被覆アーク溶接) |

| 4 | 溶接寸法(のど厚5mm・溶接長100mm・ビード間隔200mm・断続4個) |

| 5 | 矢 |

| 6 | 基線 |

| 7 | 尾 |

溶接記号一覧

溶接記号は、JIS Z 3021に準拠した体系を「基本記号」・「組合せ記号」・「補助記号」の3種に分類されます。これら3種の記号を組み合わせることで、図面上に「どこに・どんな形状で・どんな方法で・どんな品質で」溶接すべきかを明確に指示することができます。

基本記号

溶接の種類や開先形状を示す記号です。すみ肉溶接、Ⅰ形開先、Ⅴ形開先など、溶接部の断面形状や溶接の種類を表します。図面上では、基線に接して太線で描かれ、溶接の種類を一目で識別が可能となります。

表3 基本記号一覧

| 溶接の種類 | 溶接部開先形状の図 | 溶接記号 | 溶接の種類 | 溶接部開先形状の図 | 溶接記号 |

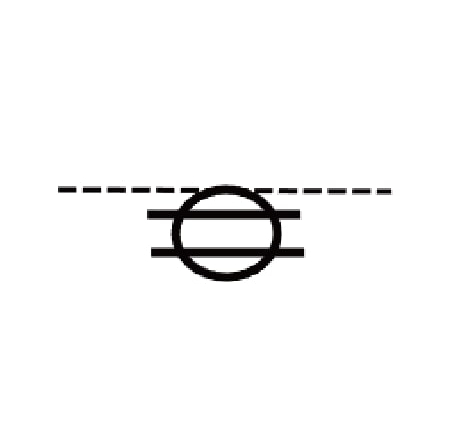

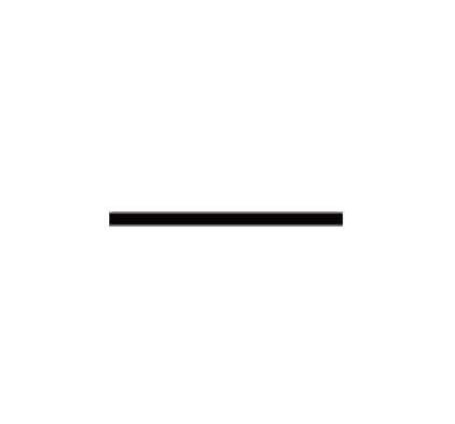

| I形開先溶接 |  |

|

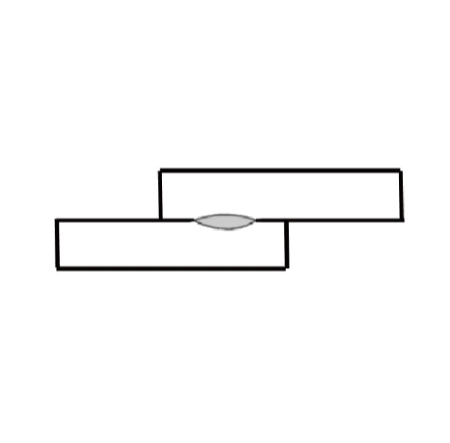

プラグ溶接 スロット溶接 |

|

|

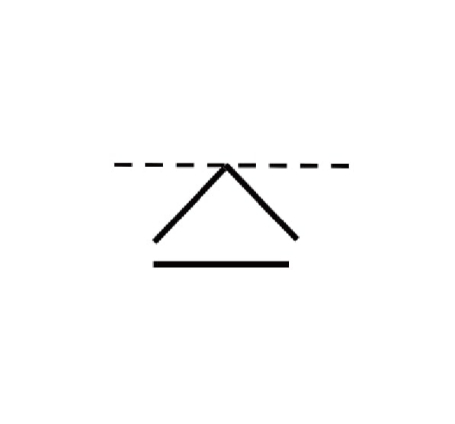

| V形開先溶接 |  |

|

抵抗スポット溶接 |  |

|

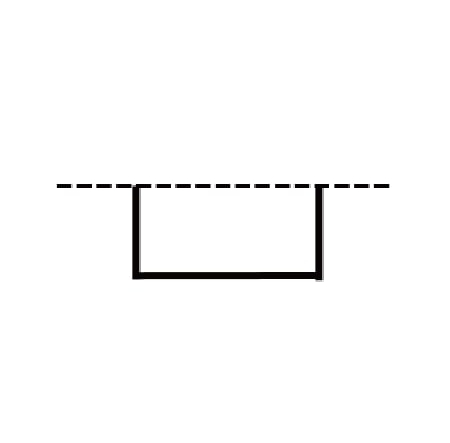

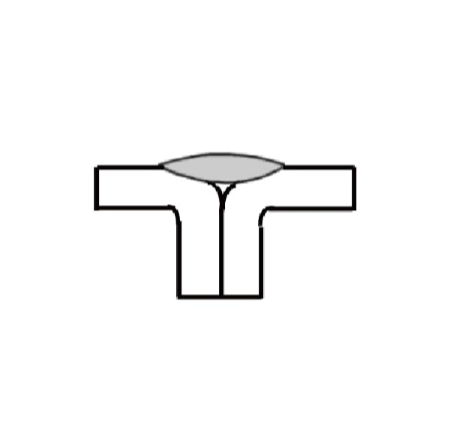

| レ形開先溶接 |  |

|

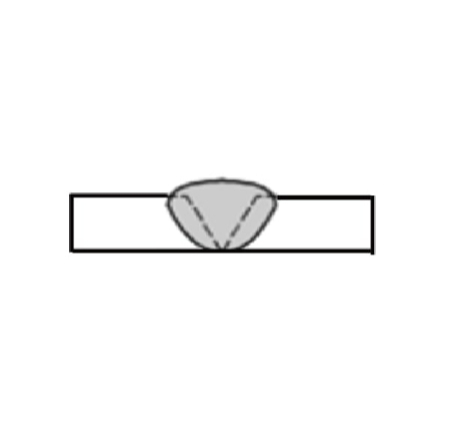

溶融スポット溶接 |  |

|

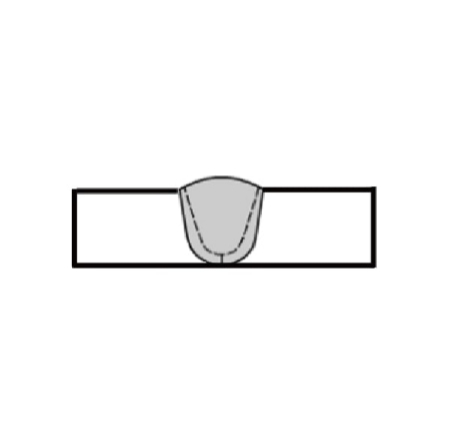

| U形開先溶接 |  |

|

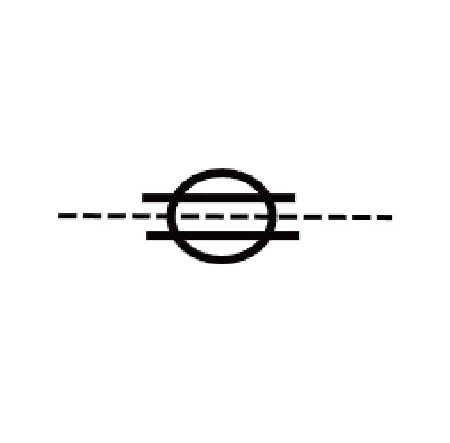

抵抗シーム溶接 |  |

|

| J形開先溶接 |  |

|

溶融シーム溶接 |  |

|

| V形フレア溶接 |  |

|

スタッド溶接 |  |

|

| レ形フレア溶接 |  |

|

へり溶接 |  |

|

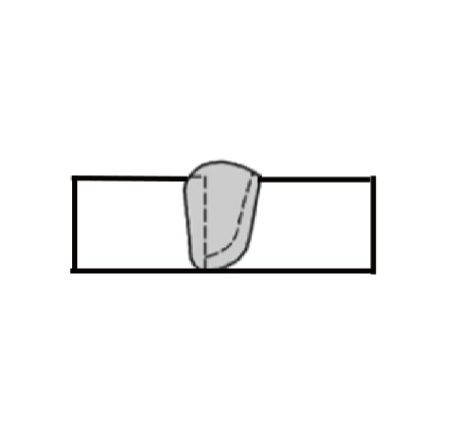

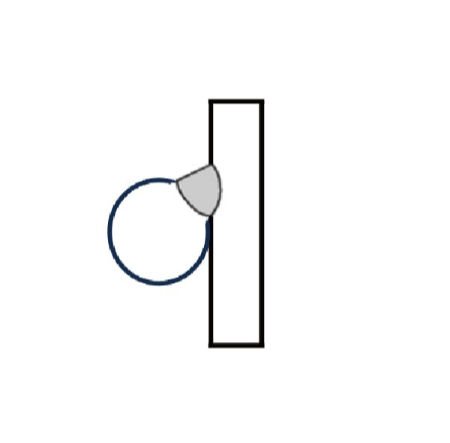

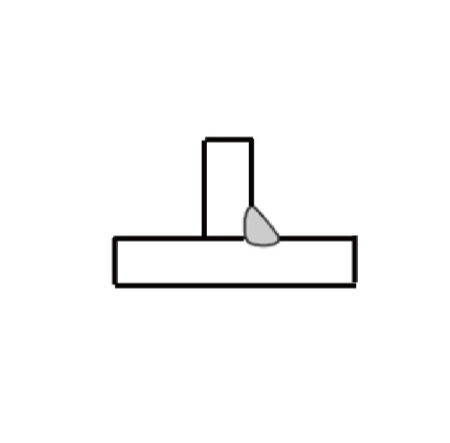

| すみ肉溶接 |  |

|

肉盛溶接 |  |

|

| ステイク溶接 |  |

|

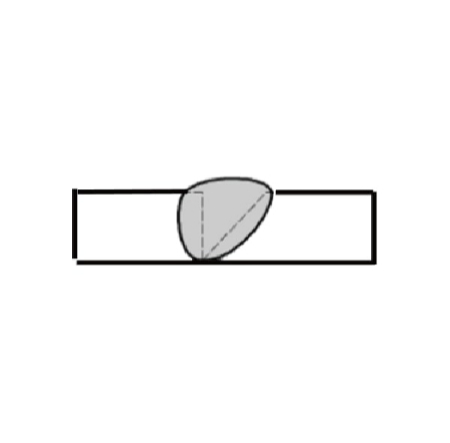

組み合わせ記号

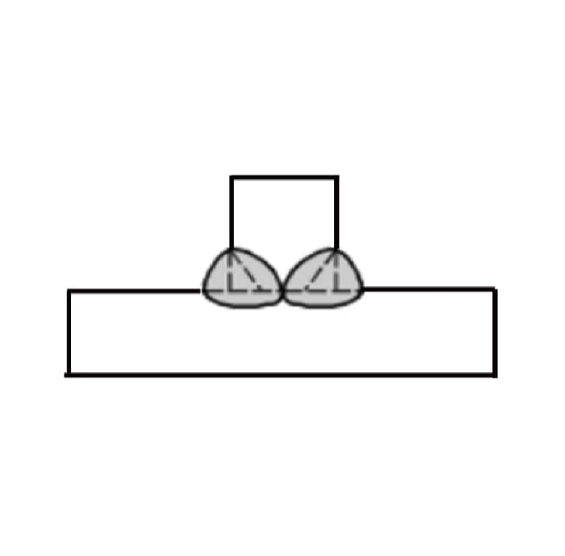

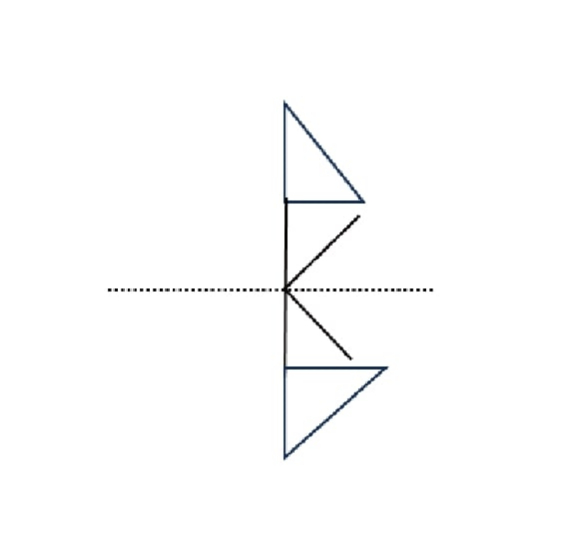

複数の基本記号を組み合わせて、より複雑な溶接形状や施工順序を表す記号です。例えば、Ⅹ形開先やK形開先など、対称的な両面開先溶接を示す場合などに用います。

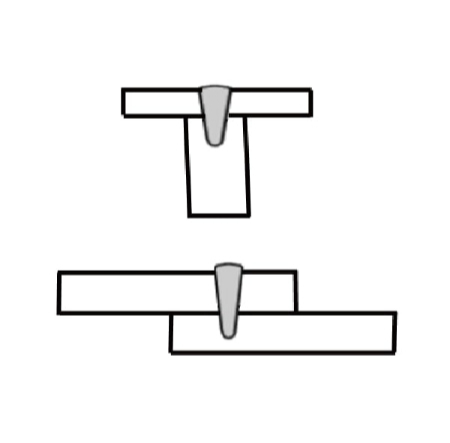

表4 溶接記号における開先形状と記号

| 溶接の種類 | 溶接部開先形状の図 | 溶接記号 |

| X形開先溶接 |  |

|

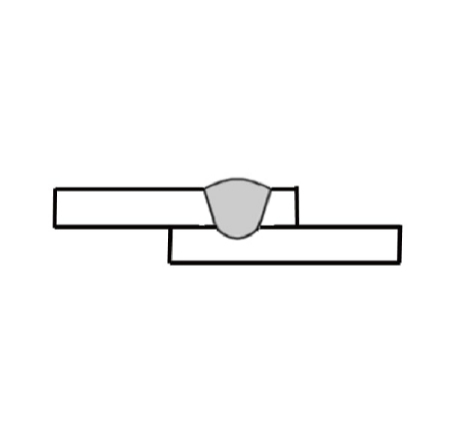

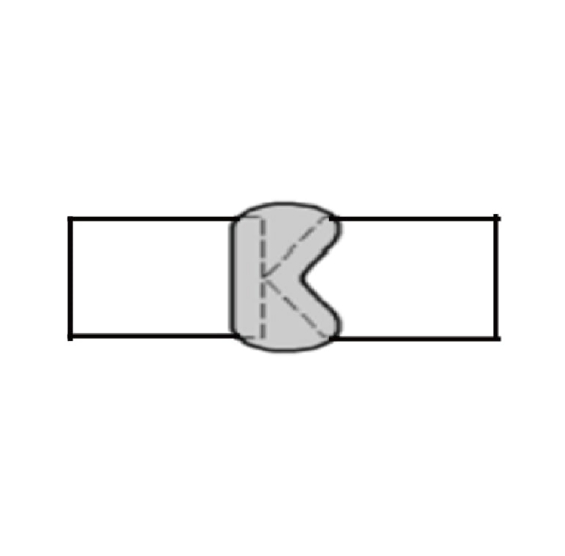

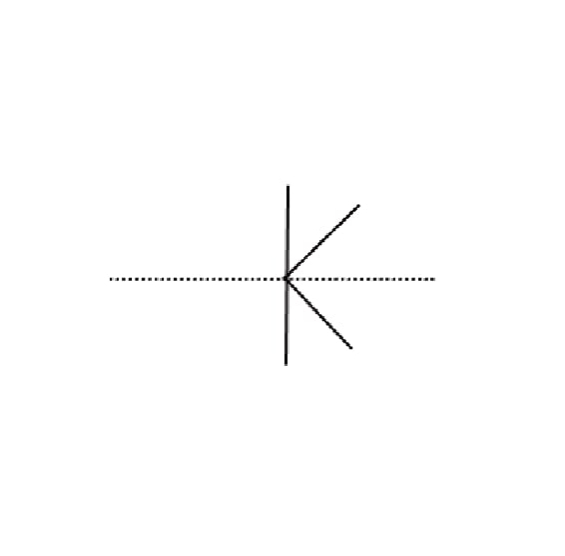

| K形開先溶接 |  |

|

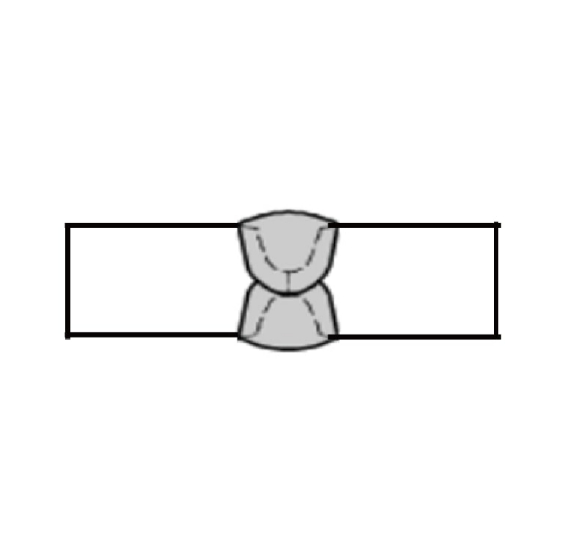

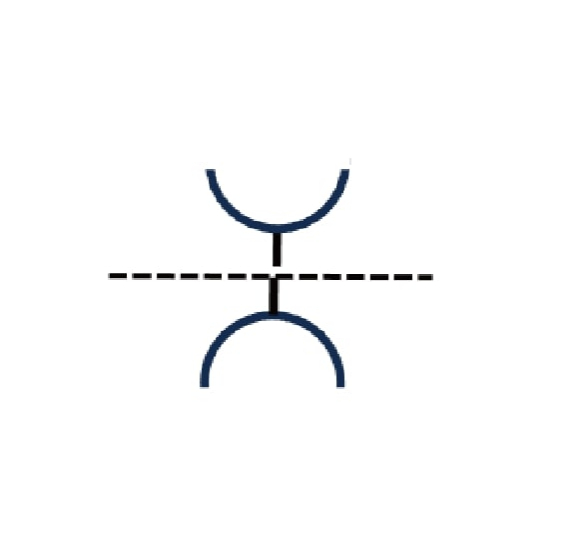

| H形開先溶接 |  |

|

| K形開先溶接 及び すみ肉溶接 |

|

|

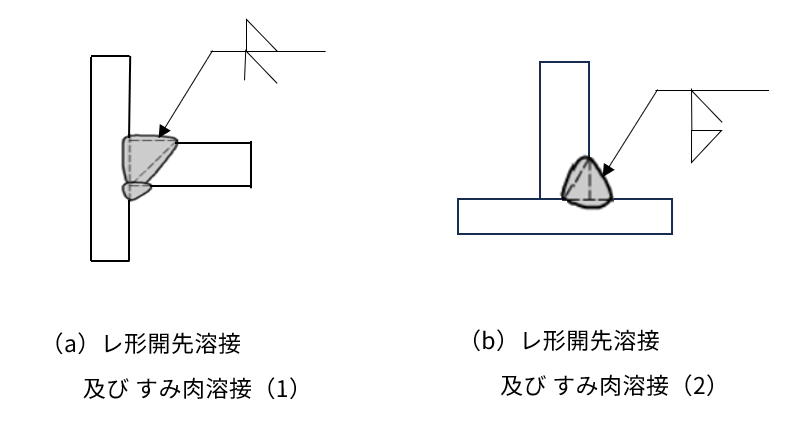

基本記号は,特定の形状を示すために組み合わせることができます。

下図は、使用例を示します。

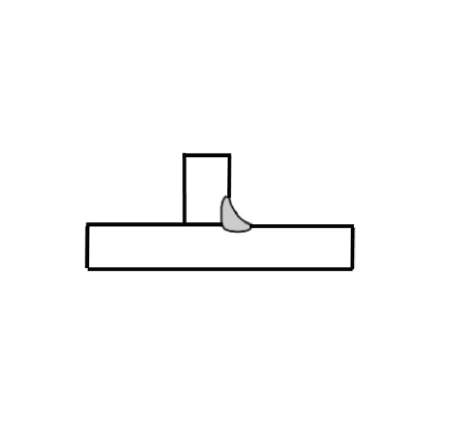

図2 レ形開先溶接及びすみ肉溶接図面例

補助記号

溶接部の仕上げ状態・施工方法・検査条件などを補足的に指示する記号です。凸形・凹形・平らなどの表面形状、全周溶接(○)、現場溶接(旗)、裏波溶接(半円)など、施工現場での再現性や品質確保の要素となります。

表5 補助記号一覧①

| 名称 | 図示 | 記号 | 適用例 | |

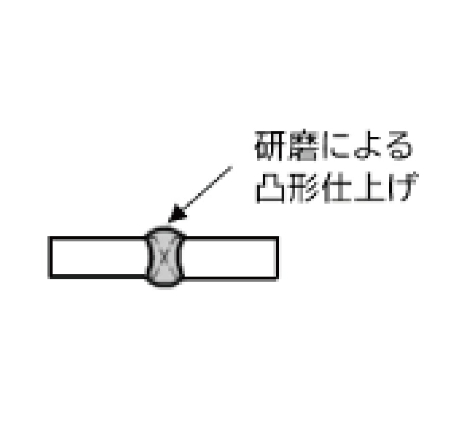

| 溶接部の表面形状 | 平ら |  |

|

|

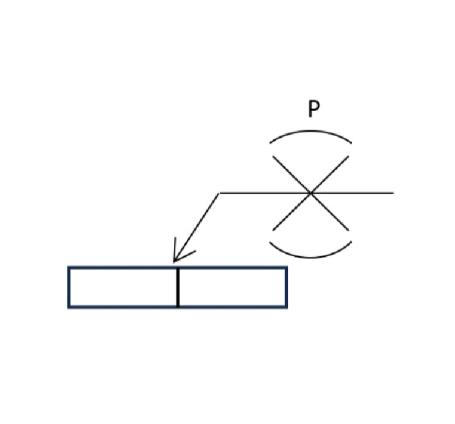

| 凸形 |  |

|

|

|

| 凹形 |  |

|

|

|

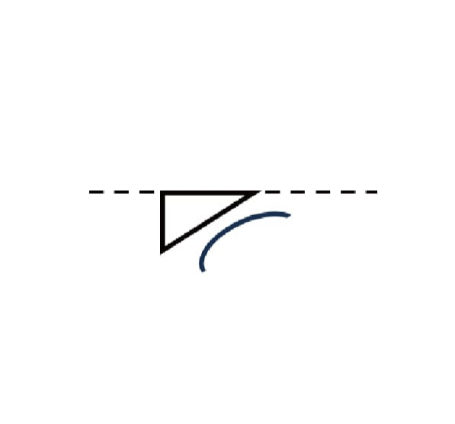

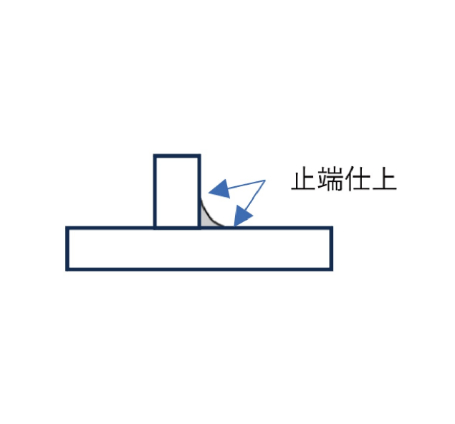

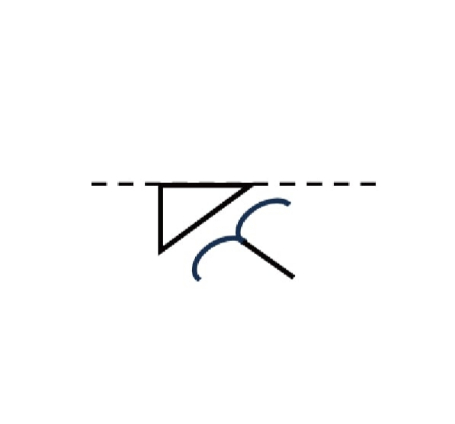

| 滑らかな止端仕上げ |  |

|

|

|

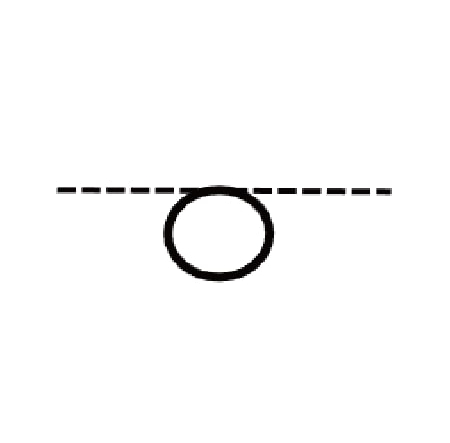

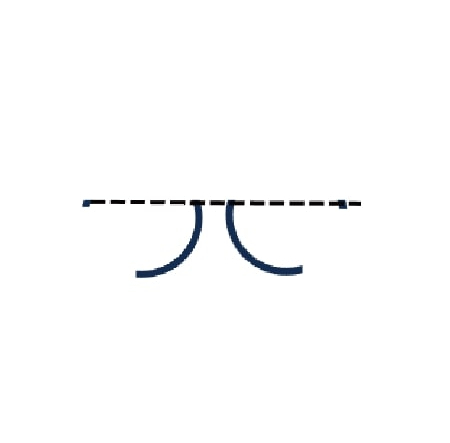

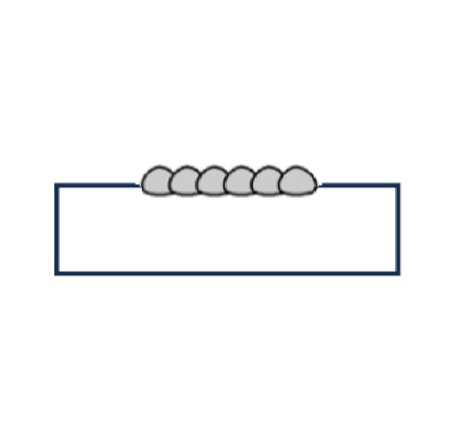

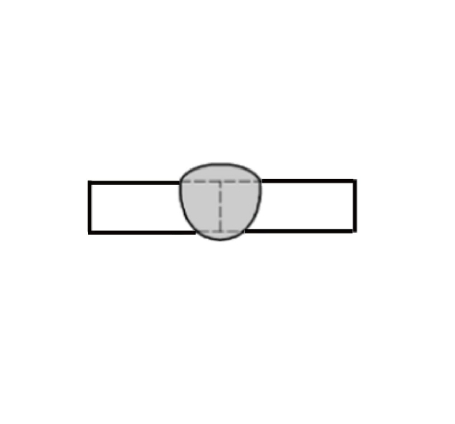

| 裏波 | 裏波溶接 |  |

|

|

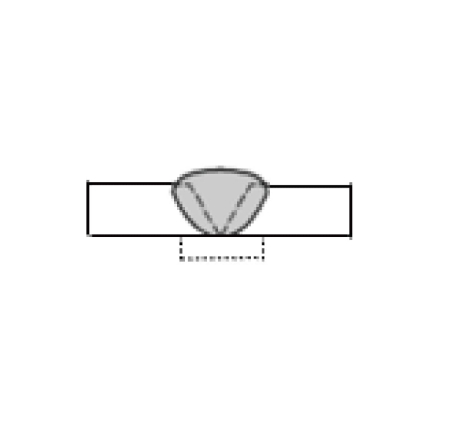

| 裏当て | 裏当て |  |

|

|

| 取り外さない裏当て |  |

|||

| 取り外す裏当て |  |

表6 補助記号一覧②

| 名称 | 図示 | 記号 | 適用例 | |

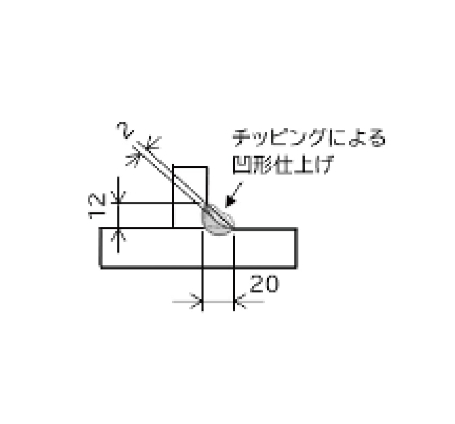

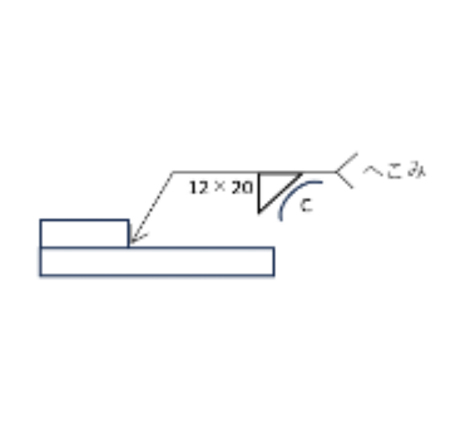

| 溶接部の仕上げ方法 | チッピング |  |

C |  |

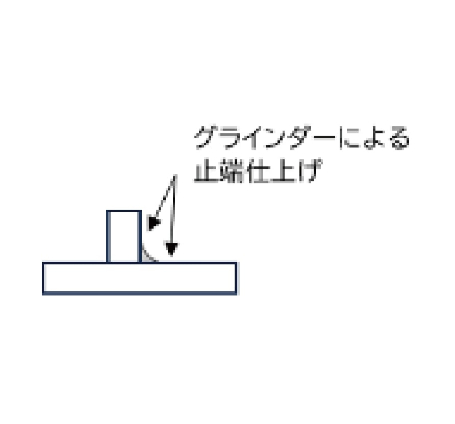

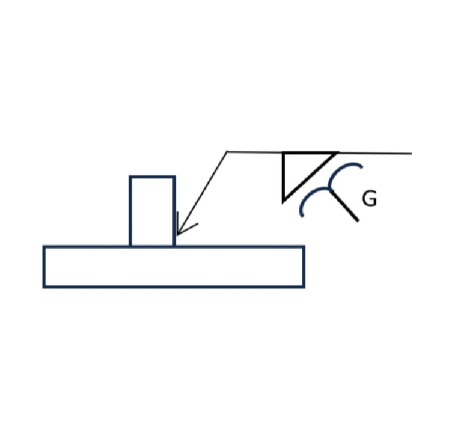

| グラインダ |  |

G |  |

|

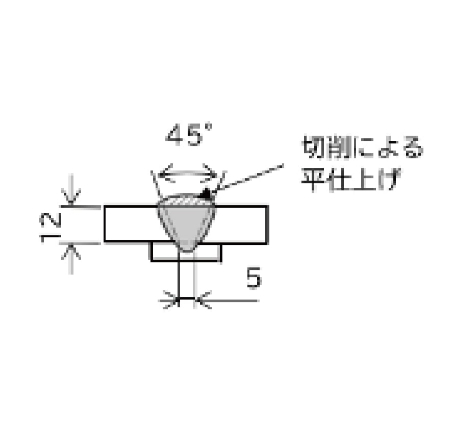

| 切削 |  |

M |  |

|

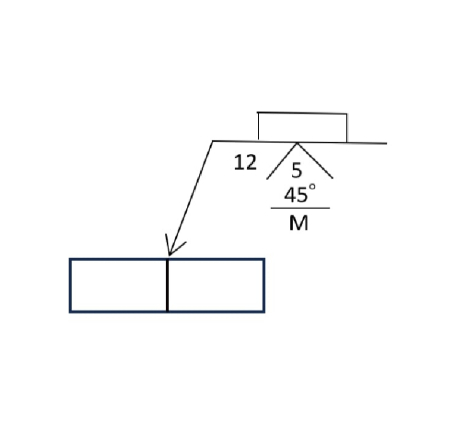

| 研磨 |  |

P |  |

|

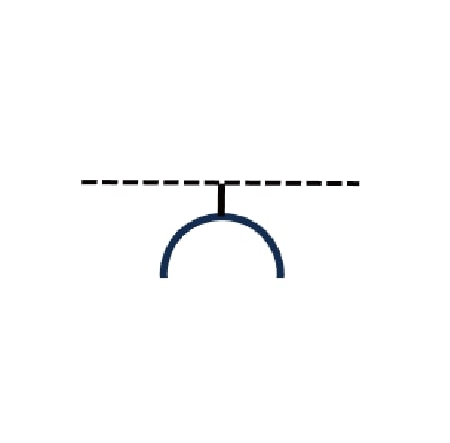

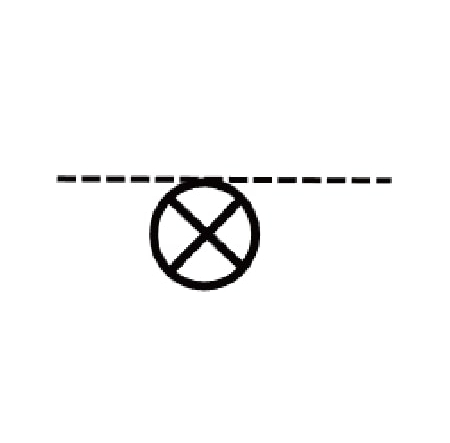

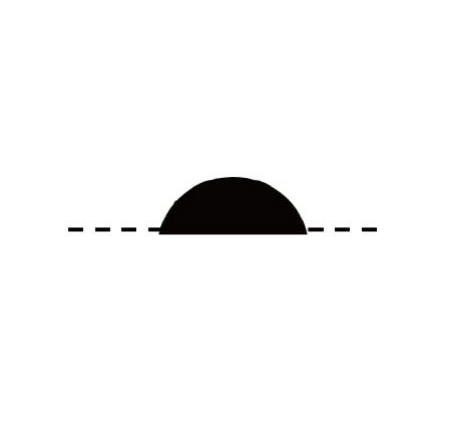

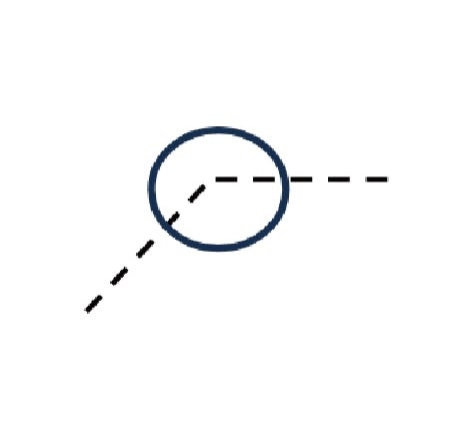

| 全周溶接 |  |

|

|

|

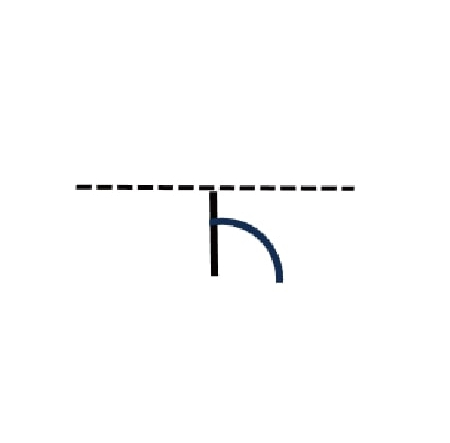

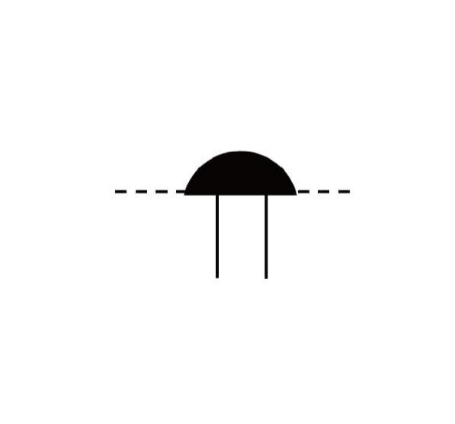

| 現場溶接 | なし |  |

|

図面で見る溶接記号の例

JIS規格に基づく代表的な溶接記号のうち、突合せ溶接・すみ肉溶接・スポット溶接などの事例を紹介します。

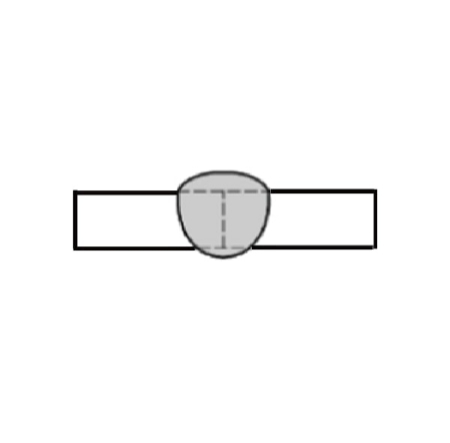

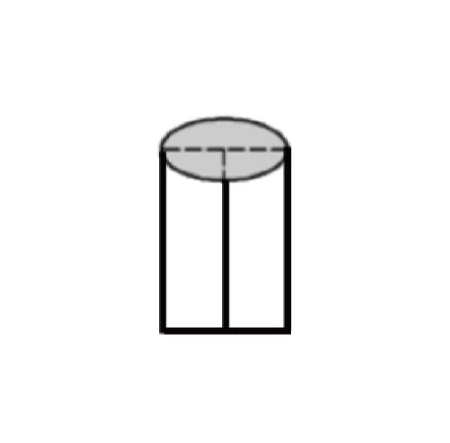

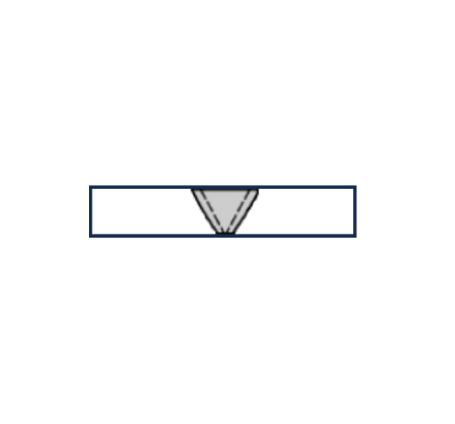

突合せ溶接の記号例

突合せ溶接とは、板や管同士を端面で突き合わせ突き合わせて行う溶接です。例えば配管製作では、管と管を突合せ溶接による全周溶接で接合するのが一般的です。

下図は、平板の突合せ溶接(全周溶接)例です。

溶接記号では、以下を指示します。

表7 突合せ溶接(全周溶接)図面説明

| 項目 | 解説 |

| 基本記号 | I形開先溶接を示します。開先なしで、板厚が薄い場合などに用います。 |

| 溶接方向 | 基線の下側に基本記号を置くと、矢側に溶接を施すことを示します。 |

| 全周溶接 | 交点を丸で囲むことで、全周溶接を示します。 |

図3 突合せ溶接(全周溶接)図面例

※全周溶接記号についてはこちらの記事を参考にしてください。

全周溶接記号とは?JIS規格に基づく図面記載ルールと設計ポイント

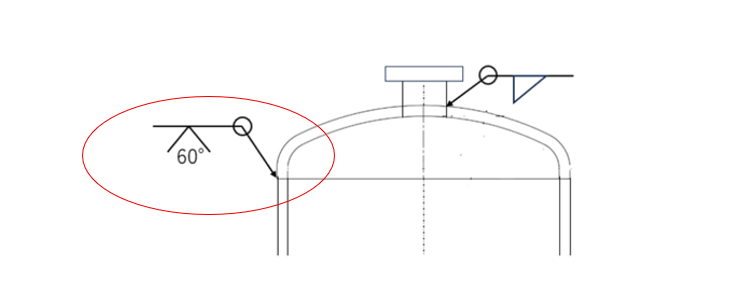

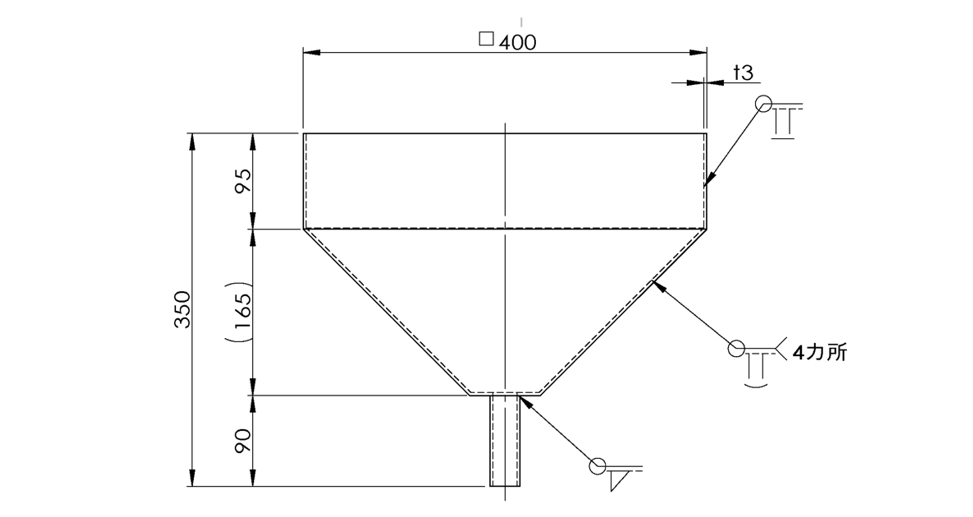

圧力容器例

容器胴と曲げ板(鏡板)の接合部に開先角度60°の突合せ溶接指示(全周溶接)の例です。基線に沿い下側にV形開先溶接の溶接記号を記載し、開先角度の60°を数字で記載します。また全周溶接を指示するため、矢と基線の交点に○印を付加して、接合部の全周にわたる連続溶接であることを示します。基線の下側に記号を書くと矢側の溶接、上側に書くと反対側の溶接を意味します。

図4 圧力容器図面例

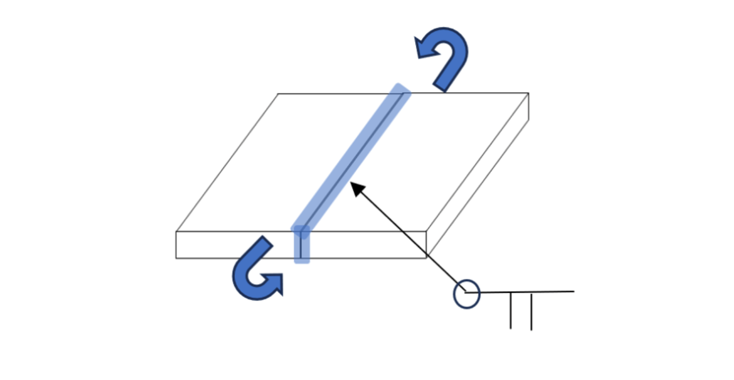

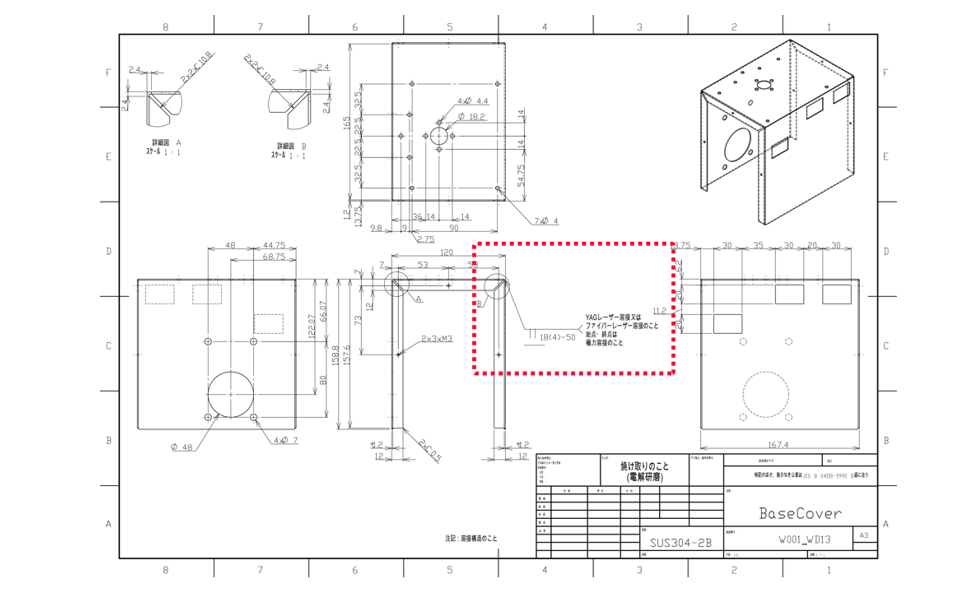

板金加工例

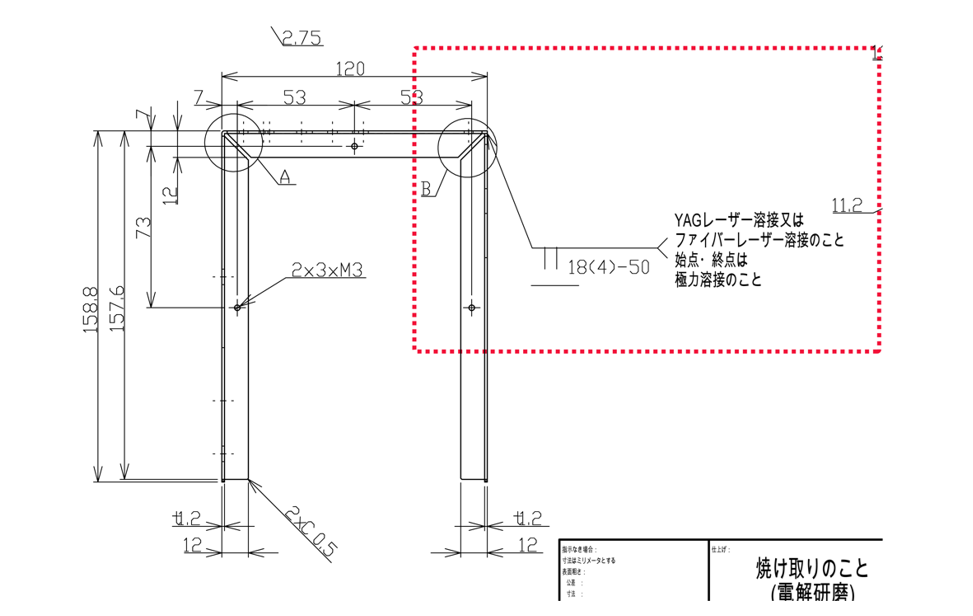

この溶接記号では、溶接長さ18mm、溶接の中心間距離50mmで4箇所の一定間隔を空けた断続溶接を施す指示です。使用する溶接方法は、YAGレーザー溶接またはファイバーレーザー溶接のいずれかを採用し、溶接の始点および終点は「極力溶接」の指示の通り、確実な溶接の施工が必要となります。

図5 板金部品の断続溶接図面例

図6 図5の指示部拡大

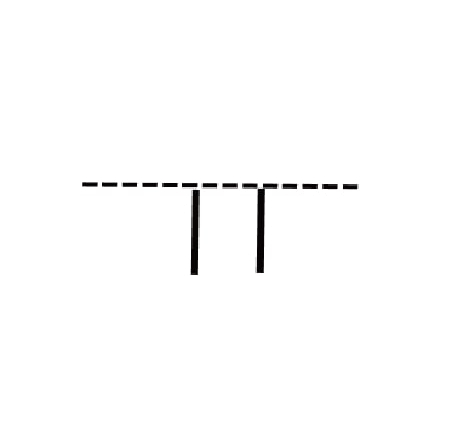

すみ肉溶接の記号例

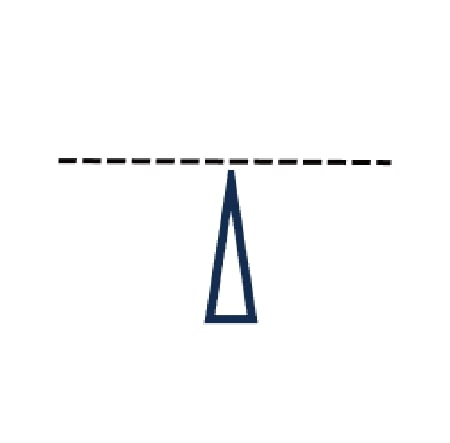

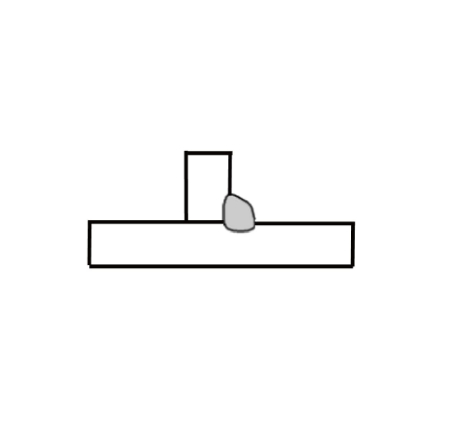

すみ肉溶接は板や部材を直交または重ね合わせて接合する方法で、記号は直角二等辺三角形(△)で表します。基線の下側に△を描けば矢が指す側のすみ肉溶接、基線上側なら反対側を溶接する指示です。

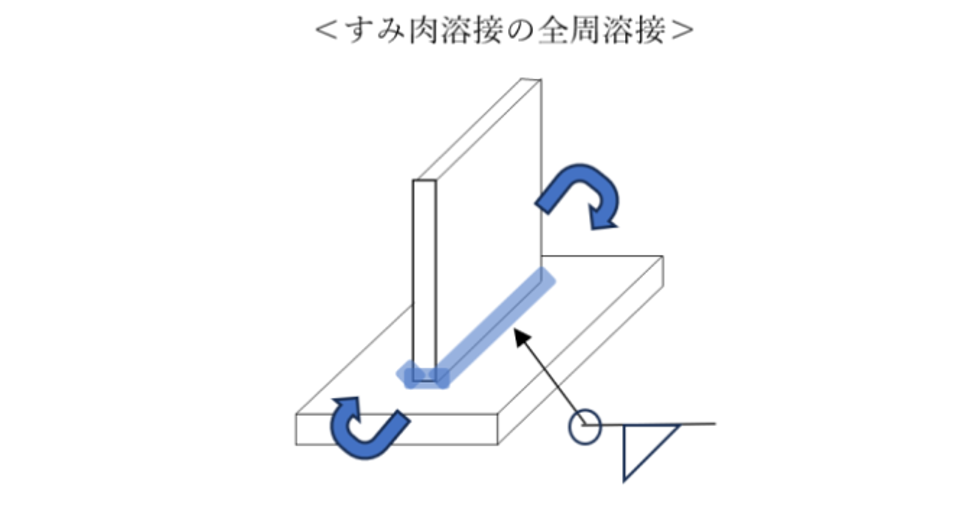

下図は、平板のすみ肉溶接(全周溶接)例です。

溶接記号では、以下を指示します。

表8 平板のすみ肉溶接(全周溶接)図面説明

| 項目 | 解説 |

| 基本記号 | I三角形の記号は、すみ肉溶接を示します。(板の角部に施される溶接で、開先加工は不要です) |

| 溶接方向 | 基線の下側に基本記号(三角形)を記載することで、矢側に溶接を施すことを示します。 |

| 全周溶接 | 全周溶接:基線と矢の交点を〇で囲うことで、接合部の全周にわたって溶接を施すことを示します。 |

図7 すみ肉溶接の全周溶接図面例

鋼材溶接例

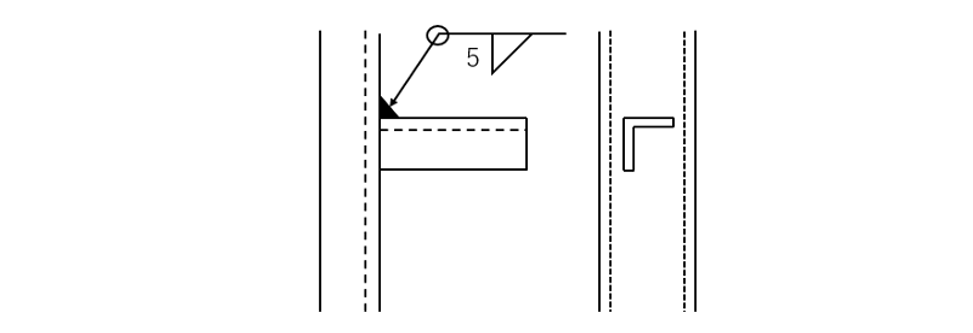

矢印で示された側に対して脚長5mmのすみ肉溶接を行う指示です。基線に沿って下側にすみ肉溶接の記号が記載されているので、矢側のみに溶接を施します。溶接法は、記載されていないので一般的に鋼材を溶接する際に用いる被覆アーク溶接、CO₂溶接、またはMAG溶接などで施工します。

なお、図面上に仕上げ加工や開先加工に関する追加指示は記載されていないため、溶接後のビード面の仕上げ加工は行いません。

図8 鋼材の片側すみ肉溶接図面例

「すみ肉溶接」を断続的に施工する例

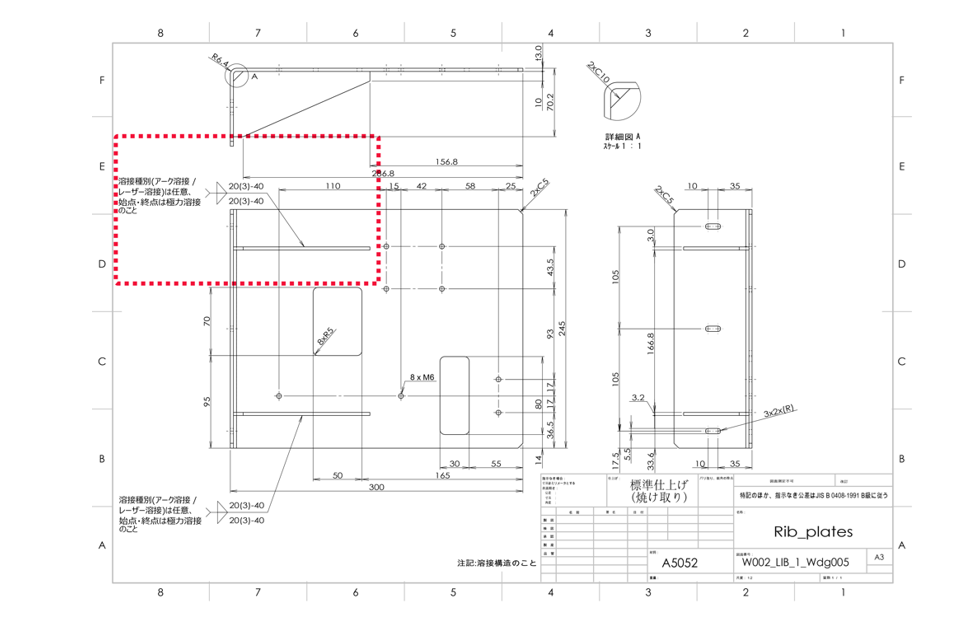

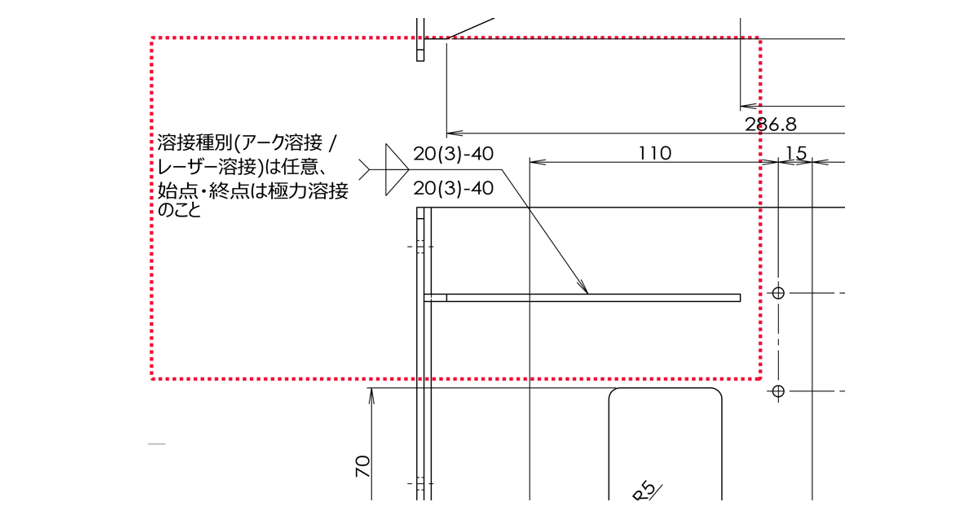

図の溶接は、断続溶接を施す指示です。溶接長さ20mm、溶接の中心間距離40mmで3箇所の溶接を施します。すみ肉溶接記号が、基線に沿って上段と下段に記載され、正反対の位置(ズレていない)での指示より矢側および反対側の同じ位置に指定された断続溶接を施します。

溶接の種類については、溶接記号で「アーク溶接/レーザー溶接は任意」と記載されています。よって、使用する設備や製造ラインの条件などに応じて、アーク溶接もしくはレーザー溶接のいずれかの方法を選択します。ただし、どちらの溶接方法を採用する場合でも、始点および終点は「極力溶接」の指示の通り、確実な溶接の施工が必要となります。

また、溶接の脚長などについては明示されていないため、標準的な脚長(例えば部材厚や応力条件に応じた5~6mm程度)で施工を行います。ただし、必要に応じて事前に設計者との調整を行うことも必要となります。

図9 すみ肉溶接を断続的に施工する図面例

図10 図9の指示部拡大

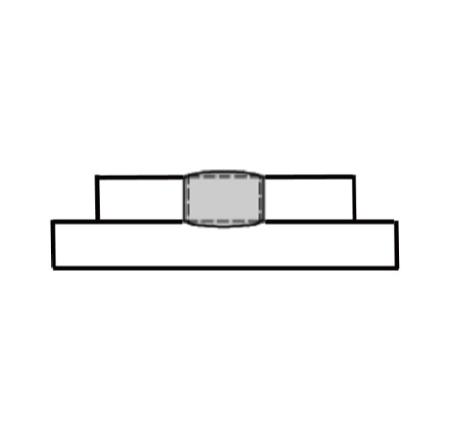

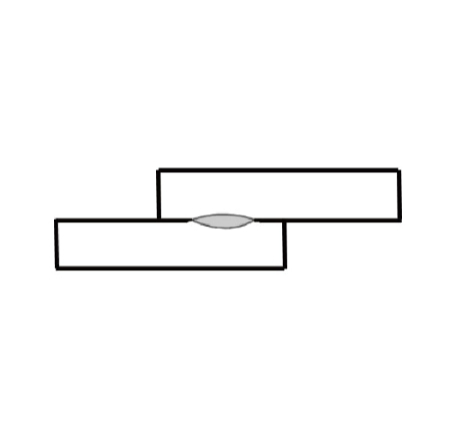

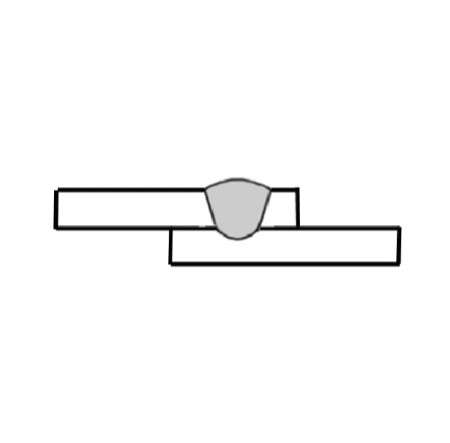

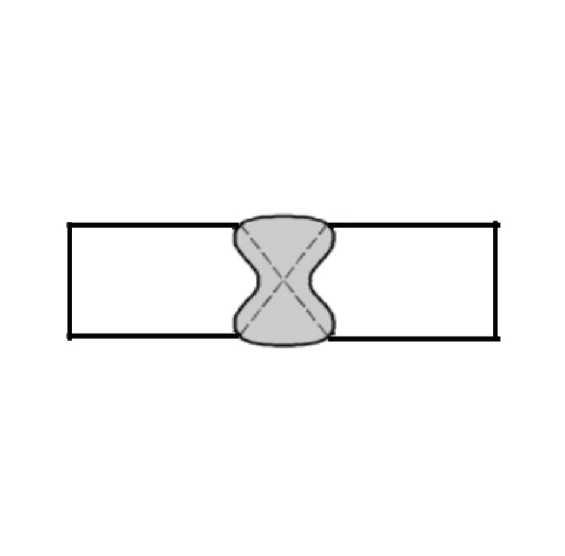

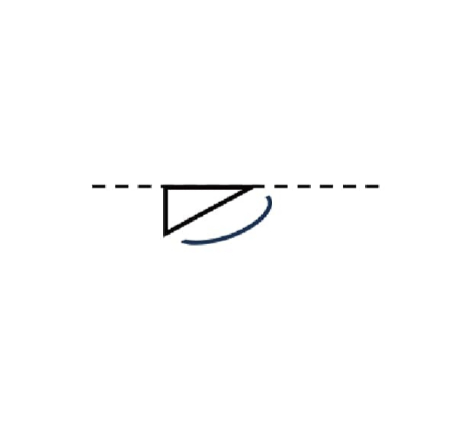

スポット溶接の記号例

金属板同士を電極で挟み、通電によって発生する抵抗熱によって、接触部を局所的に加熱・溶融し、接合する溶接方法です。作業時間が短く、効率が高いため、自動車や家電などの薄板部品の量産工程に広く採用されています。

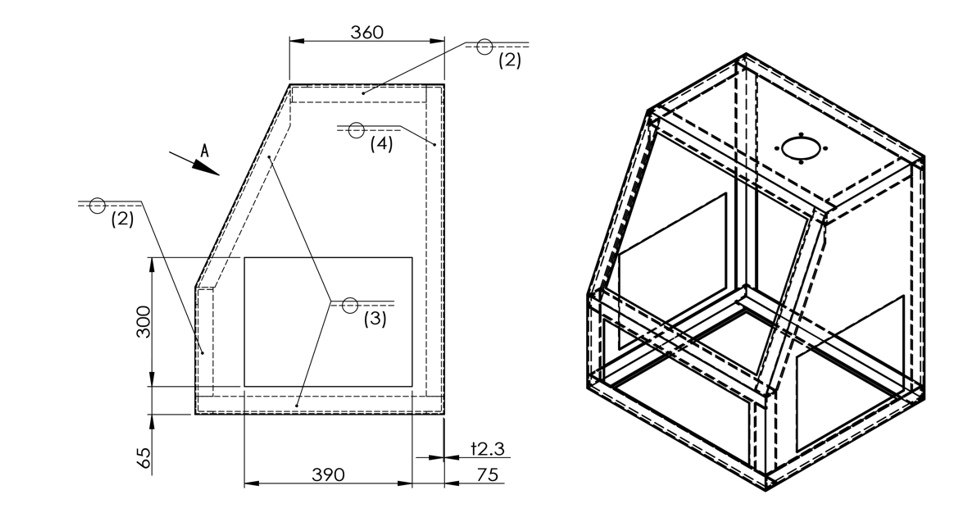

下図の溶接記号は、スポット溶接(抵抗溶接)を使用して接合を表します。記号上の丸印はスポット溶接を示し、( )内の数値(例:(2))は該当箇所のスポットの個数を示します。

例:(2)の場合は、2か所の溶接点を施工します。

溶接位置は、矢側の母材表面に対して行います。

スポットの所要直径や中心間隔の記載はないため、一般的な要領で施工されます。

図11 スポット溶接図面例

溶接記号の補助記号と仕上げ指示

補助記号は、基本記号に追加して「溶接の仕上げ・形状・施工方法・検査」などの詳細を指示するための記号です。JIS Z 3021に基づき、図面上で溶接の品質や工程を明確に伝える役割を担います。

表面形状の補助記号

溶接記号における表面形状の補助記号は、溶接後に現れるビード(溶接盛り)の見た目を示すもので、平ら・凸形・凹形などの形状を記号で表現します。

表9 表面形状の補助記号

| 名称 | 記号 |

| 平ら | ― |

| 凸形 | ∩ |

| 凹形 | ∪ |

表面形状の使用例

下図の例では、溶接記号に平ら、凹形の補助記号が記載されています。

しかし、JIS Z 3021の規定では、「溶接後仕上げ加工を行わないときは、平らまたは凹みの記号で指示する」とあります。以下の例では、各溶接後は、ビード表面の仕上げ加工は行わない指示となります。

図12 表面形状の補助記号使用例

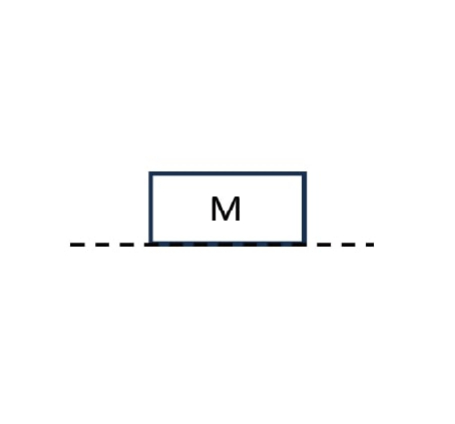

仕上げ方法の補助記号

上記の表面形状をどのような方法で実現するかを、アルファベットで指示します。

- G:グラインダー仕上げ(Grinding)

- C:チッピング(Chipping)

- M:切削(Machining)

- P:研磨(Polishing)

記号は、尾部(テール)や補助線部に付記されます。

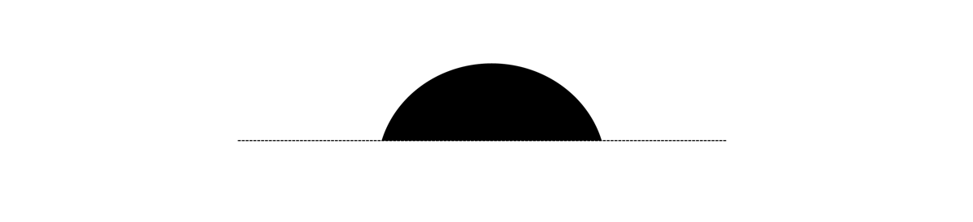

裏波溶接(バックビード)の記号

片側からの溶接で裏面にもビードを形成し、完全な溶け込みを得る溶接方法を「裏波溶接」と呼びます。高強度や気密性が求められる箇所に用いられます。

記号:基本記号の反対側に黒半円を付加します。

図13 裏波溶接(バックビード)の記号

裏当ての記号

裏面に当て金(バックアップ材)を配置する場合に使用します。裏波溶接を安定させたい場合などに併用されます。

記号:基本記号の反対側に「裏当てあり」の記号を追加

図14 裏当ての記号

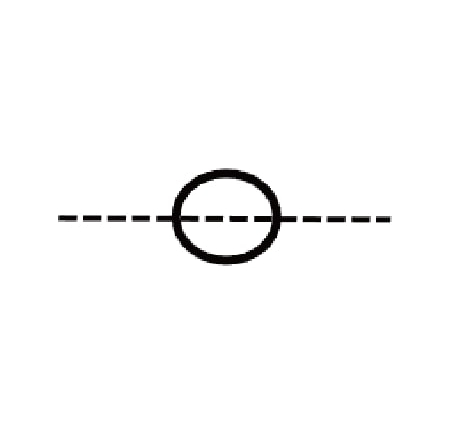

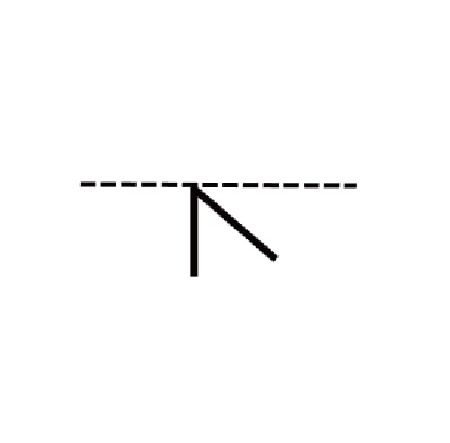

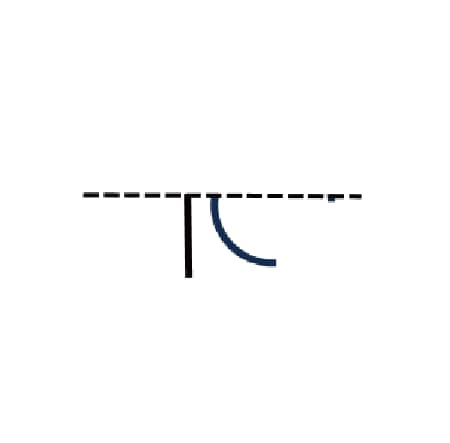

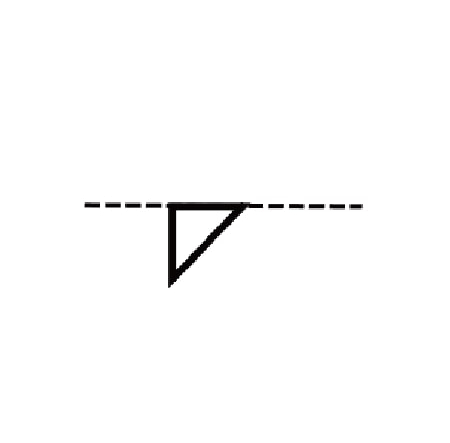

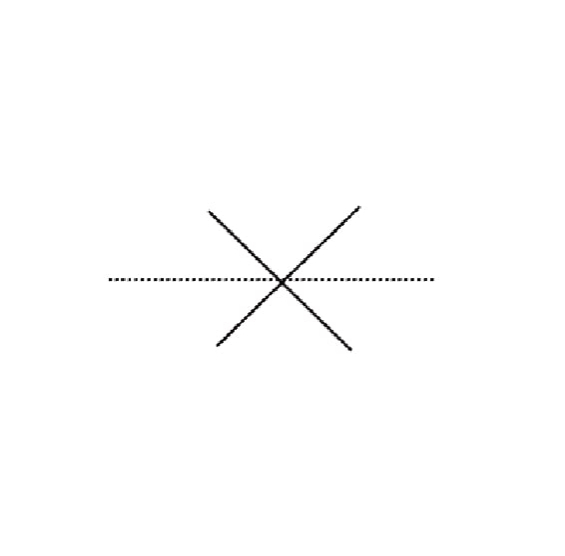

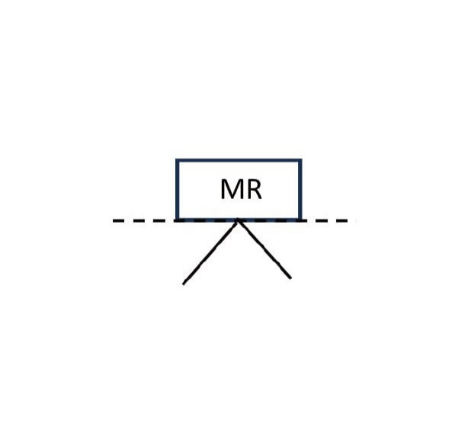

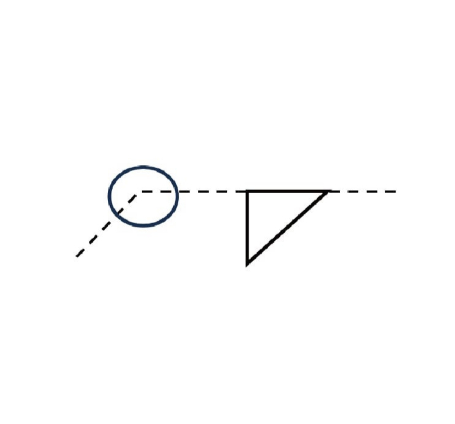

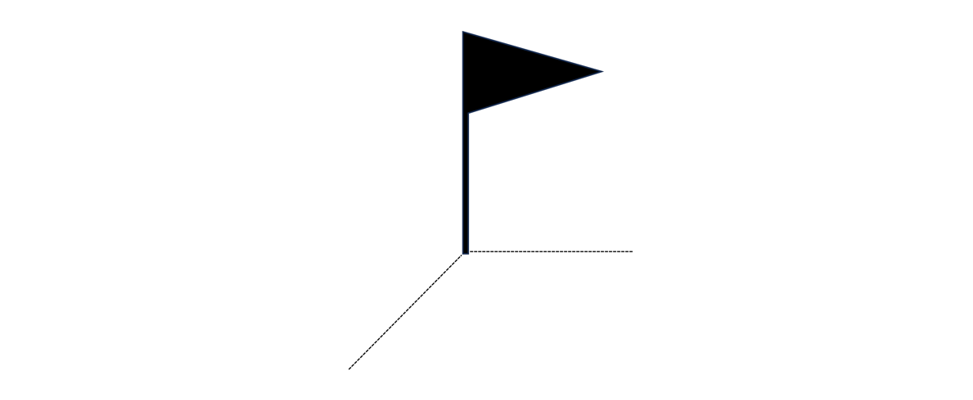

現場溶接(フィールド溶接)の記号

組立現場で溶接を行うことを示す記号です。通常の工場溶接と区別するために使用します。

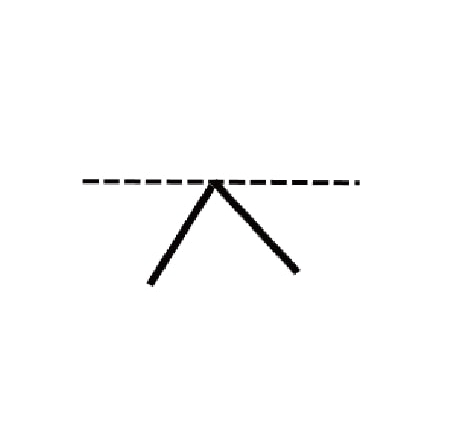

記号:基線と矢の交点に小さな旗(旗印)を付加

図15 現場溶接の記号

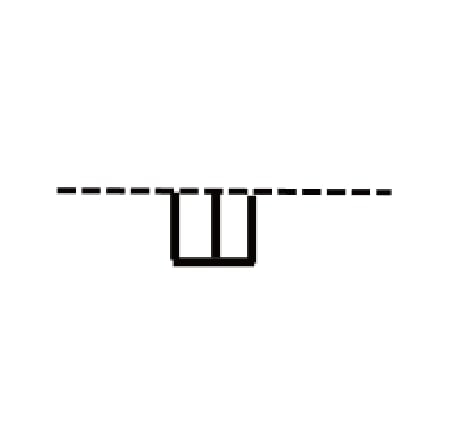

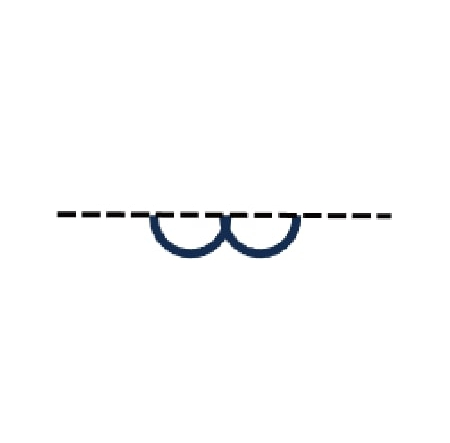

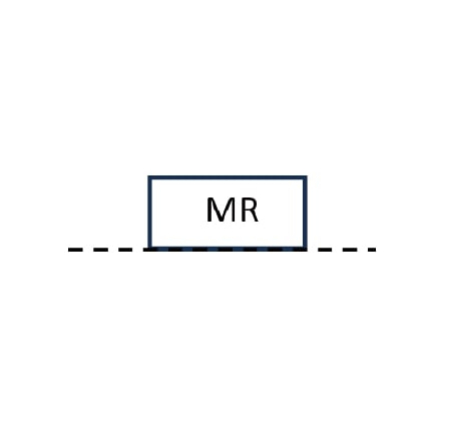

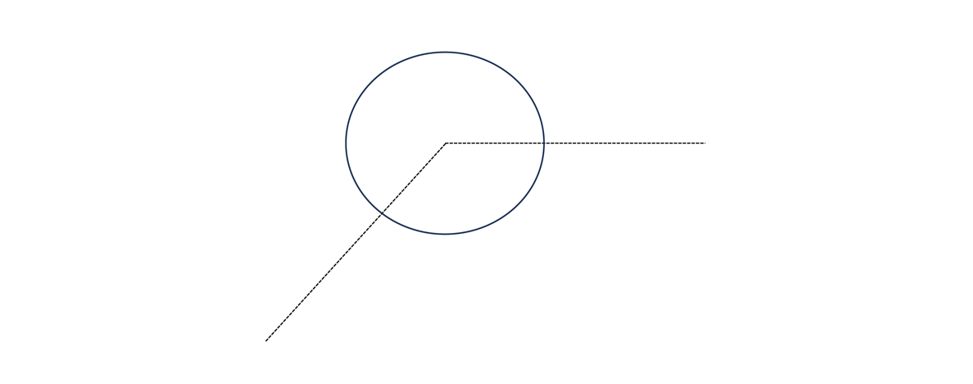

全周溶接記号

接合部を一周ぐるりと溶接する場合に使用します。箱物部品のコーナーやパイプの周囲などで使用されます。

記号:矢と基線の交点に小さな○(丸)を付加

図16 全周溶接の記号

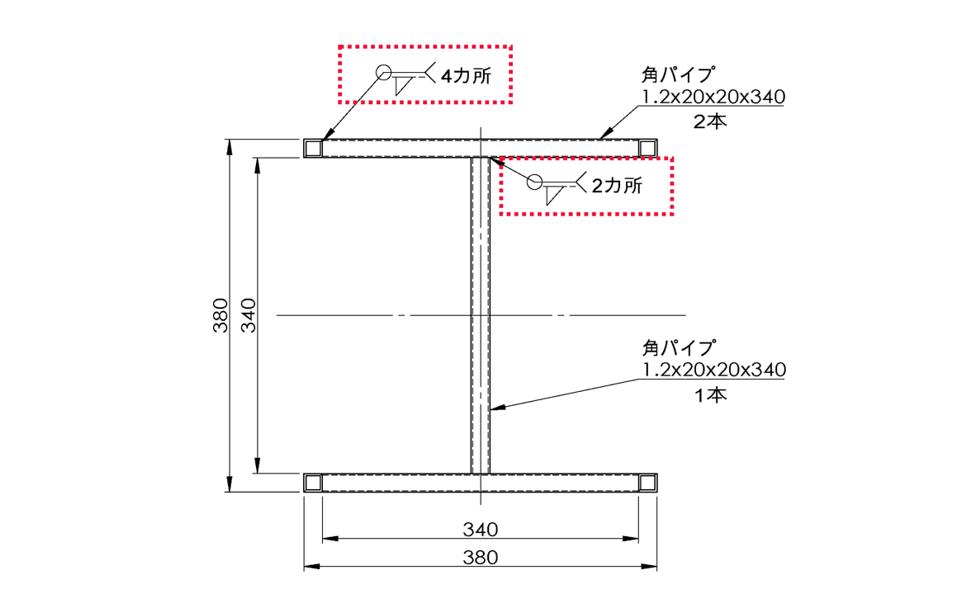

全周溶接記号の使用例

下図の例はそれぞれ、全周溶接を4箇所と2箇所を施す指示です。

溶接は、すみ肉溶接で全周を溶接します。

図17 全周溶接記号の適用例

非破壊検査の記号

溶接後の検査方法(NDT)を指示する略号を、記号の尾部に記入します。JIS Z 3021 – 附属書 JAにて、溶接部に対する非破壊試験記号の一覧と表記方法が明記されています。溶接記号の基線の上段に検査記号(例:UT,RTなど)を記載することで、検査方法を指示できます。必要に応じて、検査範囲(全周・部分)や検査タイミング(施工後・中間)などの補足情報も尾部に記載可能です。

主な非破壊検査の記号

- UT:超音波探傷試験(Ultrasonic Testing)

- RT:放射線探傷試験(Radiographic Testing)

- PT:浸透探傷試験(Penetrant Testing)

- MT:磁粉探傷試験(Magnetic Particle Testing)

JISとISOにおける溶接記号の違い

JISとISOの規格には下表のような違いがあります。JISはISO 2553:2013のSystem Bをベースにしており、完全一致ではなく「MOD(修正あり)」として整合されています。

表10 規格別の概要

| 規格 | 概要 | 使用地域 |

| JIS Z 3021 | 日本国内で使用される溶接記号規格。ISO System Bをベースに一部修正あり。 | 主に日本 |

| ISO 2553 | 国際的な溶接記号規格。System A(欧州系)とSystem B(環太平洋系)を併存。 | 世界各国(System A:欧州、System B:日米など) |

日本国内の図面で使われる溶接記号は主に JIS Z 3021(溶接記号の規格)に準拠しています。近年のJIS Z 3021:2016は国際規格ISO 2553:2013と整合しており、基本的な記号体系は世界的に共通です。そのため、「日本の図面だから特別に異なる記号を使う」ということはほとんどなく、JISのルールを理解していれば、System Bを採用するISO図面にも容易に対応できます。実際、JISとISO(いずれもSystem B)間での溶接記号の記載方法や読み取り方に大きな違いはありません。

表11 JIS Z 3021:2016 と ISO 2553:2013 の比較表

| 項目 | JIS Z 3021:2016 | ISO 2553:2013

System A |

ISO 2553:2013

System B |

| 基本記号 | △(すみ肉)など | △(同様) | △(同様) |

| 記号配置 | 矢側=基線下 | 矢側=基線上 | 矢側=基線下 |

| 断続溶接表記 | L(n)-P | n×L(e) | L(n)-P |

| ピッチ定義 | 溶接中心間距離 | 溶接開始点間距離 | 溶接中心間距離 |

| 全周溶接 | ○記号 | 別記号体系あり | ○記号 |

溶接記号の3Dモデル活用

近年では、3D CADモデル上に溶接記号を直接配置して共有する設計フローが広がりつつあります。この手法では2D図面を介さずに3Dモデル上で溶接情報を指示できるため、モデルのどの面やエッジを溶接するかを空間的に直感的に把握でき、製造・検査部門とのコミュニケーションロスを大幅に削減できるというメリットがあります。

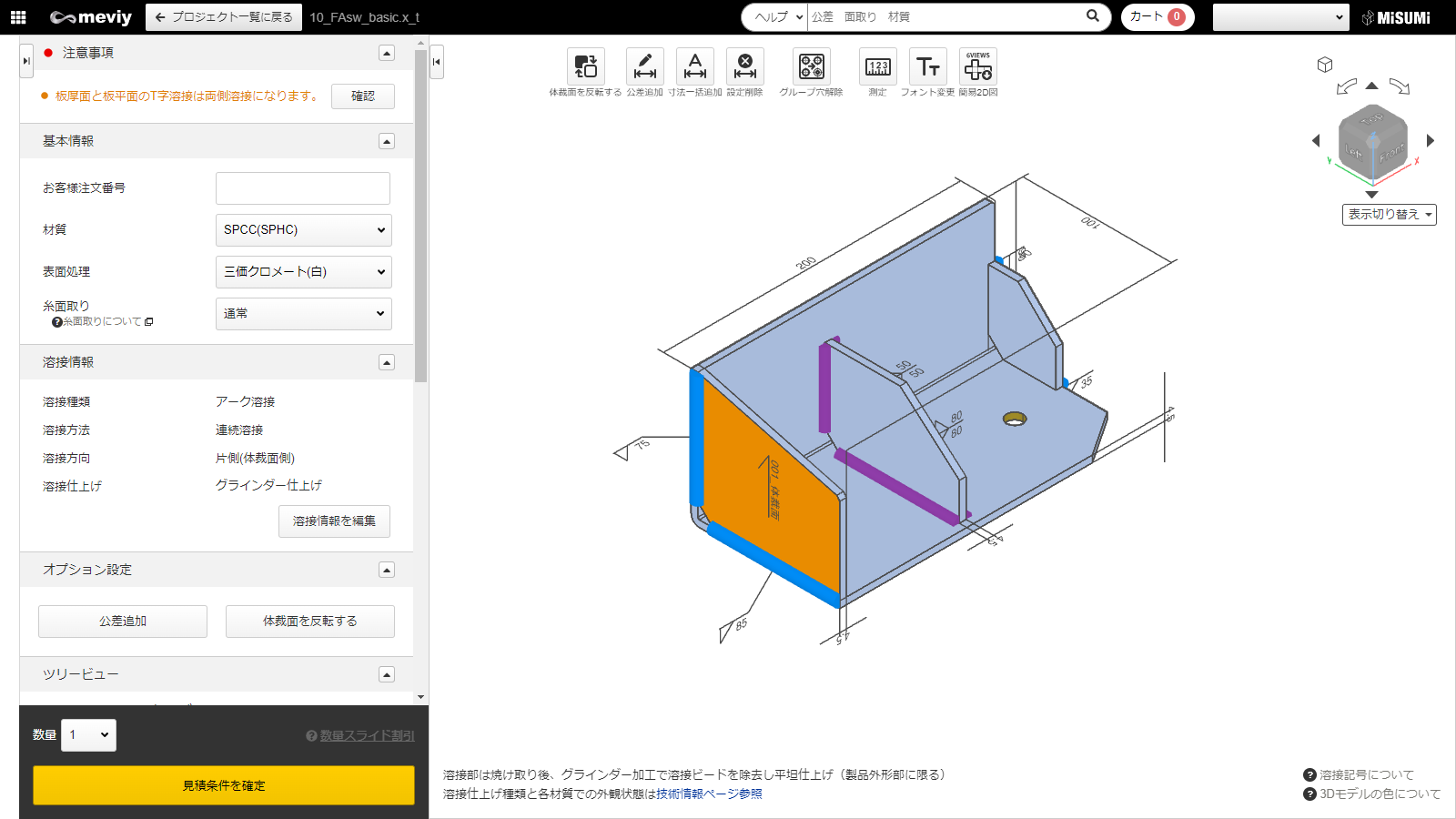

メビーの場合は、溶接記号が入っていない3Dモデルをそのままアップロードし、ブラウザ上で溶接加工の指示を設定できます。つまり、CAD上で個別に溶接指示を書き込む必要がありません。さらにメビーなら、ブラウザで溶接指示を入力するだけでよく、溶接指示を反映した2D図面を別途用意する必要もありません。図面レスの運用でも、工程間で溶接条件を確実に共有できます。

図18 メビーの3Dビューワー画面で溶接指示を設定

よくある質問

全周溶接記号とは何ですか?

全周溶接記号は、溶接記号の矢と基線が交差する位置に付加される小円(〇)であり、接合部の周囲全体にわたって、同一の溶接方法で連続的に施工することを指示する補助記号です。

この記号が付されている場合、設計者は「接合部を途切れることなく一周すべて溶接する」ことを明示しており、強度・気密性・防水性などの性能確保が必要な箇所に使用されます。代表的な適用例としては、パイプとフランジの接合部、圧力容器、密閉構造の筐体などが挙げられます。

なお、JIS Z 3021:2016 においては、全周溶接記号は補助記号の一種として定義されており、片側または両側の溶接に対して、継手の全周にわたる連続溶接を指示となります。

※全周溶接記号についてはこちらの記事を参考にしてください。

全周溶接記号とは?JIS規格に基づく図面記載ルールと設計ポイント

溶接記号に付くアルファベット(例えばGやC)は何を意味していますか?

溶接記号に添えられるアルファベットは、溶接後のビード(溶接盛り部)の処理方法を示す仕上げ記号です。

Gは「グラインダー仕上げ」を意味し、溶接後にグラインダーでビードを削って滑らかに仕上げる指示です。Cは「チッピング仕上げ」で、ビードをチッピングハンマーなどで叩いて除去・整える方法を指します。Mは「機械加工仕上げ」で、切削加工などによってビードを整えることを示します。また、Pは「研磨仕上げ」で、研磨工具を使って表面を滑らかに整えます。そしてFは「仕上げ指定なし」とされ、溶接後に追加の処理は行わず、溶接時のままの状態で完成とする意図を示しています。

これらのアルファベット補助記号によって、溶接後のビード処理方法まで図面上で明確に伝えることができます。

矢側と反対側って何ですか?

溶接記号における「矢側」とは、図面上で溶接箇所を指示する矢印が向いている側の母材を指します。これに対して「反対側」とは、矢が指している側とは反対の母材側を意味します。

具体的には、基線の下側に記号を記載した場合は矢側に溶接を行う指示となり、基線の上側に記号を記載した場合は反対側に溶接を行う指示となります。

断続溶接や千鳥溶接の記号の書き方は?

断続溶接とは、接合部に対して一定の間隔を空けながら、複数の溶接ビードを繰り返し配置する溶接方法です。図面上では、溶接ビードの長さ(L)とその中心間隔(ピッチ:P)を「L(n)–P」の形式で記載します。ここで「n」は溶接ビードの本数を示します。例えば「50(3)–150」と記載されていれば、50mmの溶接を150mm間隔で3回繰り返すことを意味します。

一方、千鳥溶接は、T継手や重ね継手などの両側に溶接を施す際、左右の溶接ビードを交互に配置する方式です。図面では、基線の上下に三角記号(すみ肉溶接記号)を左右にずらして配置することで、交互配置であることを表現します。どちらも溶接記号の右側に寸法やビード本数を追記し、溶接間隔や配置パターンを正確に指示することが重要です。

まとめ

溶接記号の正しい理解が品質と安全性を守る

設計図面における溶接記号は、製造現場への明確な指示を可能にする重要な情報伝達手段です。JIS Z 3021やISO 2553に準拠した記号体系を理解することで、溶接方法・位置・形状・品質などを正確に伝えることができます。

まず、溶接記号の基本構成(矢・基線・基本記号・尾)を押さえ、記号の配置ルールを理解することが第一歩です。基本記号・組合せ記号・補助記号を組み合わせることで、複雑な溶接指示も図面上で明確に表現できます。

図面例では、突合せ溶接・すみ肉溶接・スポット溶接などの代表的な記号の使い方を紹介し、全周溶接や断続溶接などの応用的な指示方法も解説しました。補助記号による仕上げ方法や検査指示も、品質管理に欠かせない要素です。

JISとISOの違いについても、System Bをベースにした整合性があるため、国内外でほぼ共通の理解が可能です。さらに、3D CADによる溶接記号の活用は、図面レス設計の新たな可能性を広げています。

溶接記号の正しい読み取りと記入は、設計者と製造現場の信頼をつなぐ架け橋です。本記事の内容を活用し、図面の精度と製品の品質向上にぜひ役立ててください。

関連記事

溶接とは?板金加工における溶接の情報集

レーザー溶接の基礎知識とコツ

スポット溶接とは?板金加工で行うスポット溶接の特徴やメリットを解説

板金加工にも欠かせない溶接とは

全周溶接記号とは?JIS規格に基づく図面記載ルールと設計ポイント