生産設備や装置の設計者さん向けに、“タメになる”部品設計の秘訣について、製造現場目線で情報を共有させていただくシリーズの第2回は、切削加工の擬似体験について(前編)です。

今回からは、多品種少量の部品製作に威力を発揮する切削加工について、具体的なポイントを紹介していきたいと思います。

今回は、切削加工ではどのような作業が自動で行われ、どのような作業を作業者が行うのかという事をご理解いただくのを目的にしたいと思います。

何でも機械が加工してくれるのではないか、と思われがちな切削加工ですが、実は人の手で行う重要な作業が意外と多いのです。

その苦労や難しい部分を、是非一緒に疑似体験して味わっていただければと思います。

目次

1.切削加工職人の仕事とは!?

切削加工では、大学の工作室などにも置いてある汎用フライスが最も初歩的な機械だと思います。

ただ、現在は、このような汎用フライスはあまり使用されなくなってきました。

加工精度の問題もありますが、使いこなせる熟練の職人さんが減ってきている事が大きな要因と思います。

その代わりに多用されているのが、NCフライスやマシニングセンタです。

汎用フライスとの違いは何かというと、機械を動かす制御の部分と、刃物(ツール)の交換方法になります。

汎用フライス:

| 制御 | 手動によるハンドル操作 |

| ツール交換 | 手動による交換 |

NCフライス:

| 制御 | 数値制御による自動運転 |

| ツール交換 | 手動による交換 |

マシニングセンタ:

| 制御 | 数値制御による自動運転 |

| ツール交換 | 自動での交換(ATC) |

手動とはどういうことかと言うと、ハンドルを自分でぐるぐる回しながら回転工具を動かして削っていくという事です。

直感的に操作ができますので、スピーディに加工できますが、加工精度はあまりよくありません。

一方で、数値制御は刃物の位置を非常に精度の高い座標値として機械が認識しながら、プログラムの指示に従って次の位置へ、さらに次の位置へと自動で動いてくれるという事です。

現在は、このような数値制御による切削加工が主流となっています。

このように聞くと、作業者は何もしなくても機械が勝手に加工してくれるように聞こえるかもしれませんが、実はそうではないのです。

削る作業自体は機械が自動で行っても、作業者の仕事はしっかりとあります。

大きくは2つです。

1つは段取り、もう1つはプログラムの作成です。

段取りとは、刃物を交換する事、素材(ワークとも呼びます)をセッティングする事など、機械が自動で加工できるようにするための下準備です。

この段取りの良し悪しで、製品の出来栄えは大きく変わっていきますので、数値制御の加工における一番の職人の腕の見せ所となります。

そして、段取り作業は精度に影響する作業とともに、最も手間のかかる工程になります。

プログラムの作成とは、機械を自動で動かすためのNCデータという加工用プログラムを作成する事です。

プログラムは機械に付属している制御装置で直接入力するケースもありますし、CAMと呼ばれるパソコンのアプリケーションで作成し、データを機械に転送するというケースもあります。

今回は主に段取りにフォーカスして、切削加工の流れを疑似体験してみましょう。

いかに切削加工が“面倒な”加工技術かをイメージしていただければと思います。

2.アルミ合金ブロックを加工してみる

今回、疑似体験していただくサンプル加工品をご紹介しましょう。

その名も“ブロック”です。(ありきたりですみません)

具体的には下の図や概略のような形です。

材質は加工性の良いアルミ合金(A5052)にしておきました。

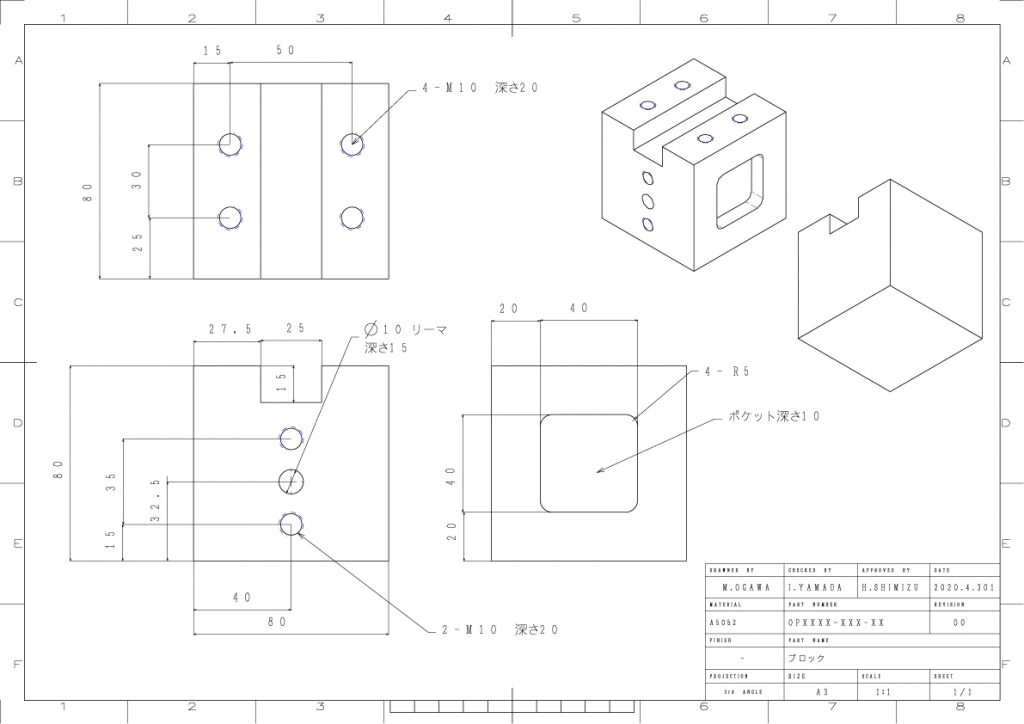

図2-1 ブロック図面

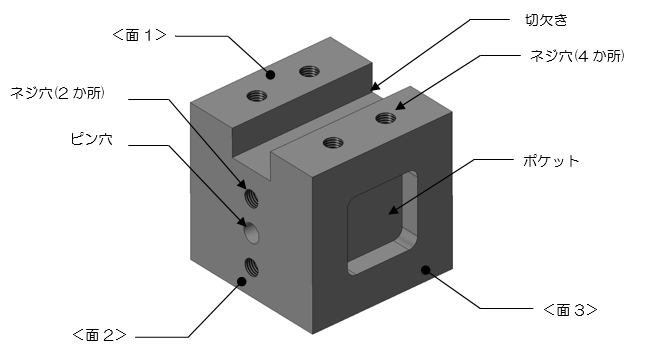

図2-2 ブロック概要

3.切削加工の工程を分解して考えてみる

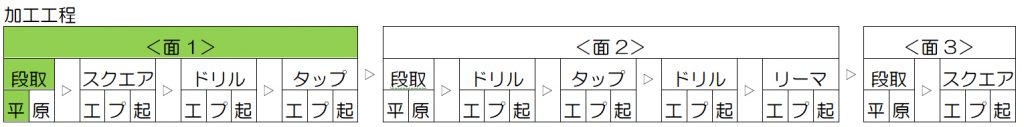

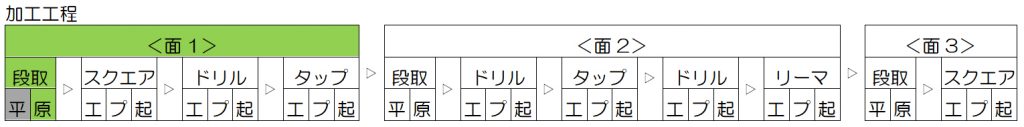

図2-1や図2-2をよく見ていただくと、80mm x 80mm x 80mmの6面体のうち、加工が施されている面が3つあることにお気づき頂けると思います。

<面1>

・ 25mm x 15mmの切欠き

・ M10のネジ穴 4か所

<面2>

・ M10のネジ穴 2か所

・ Φ10のピン穴(リーマ加工指示) 1か所

<面3>

・ 40mm x 40mm x 深さ10mmの窪み(ポケット)

切削加工は、加工を施す面を上にして刃物で加工を加え、また別の面を上に向けなおして加工を加え、という作業を繰り返していく事になります。

実際にワークを削る加工をするために必要な下準備を「段取り」と呼びます。

つまり、この部品を製作するには、大きく次のような順番で分解して加工を施していくという事になります。

<面1>の段取り

↓

<面1>の加工

↓

<面2>の段取り

↓

<面2>の加工

↓

<面3>の段取り

↓

<面3>の加工

4.切削加工を疑似体験してみよう

さて、それでは順番に加工の流れに沿って疑似体験していきましょう。

4-1 加工の前の予備知識

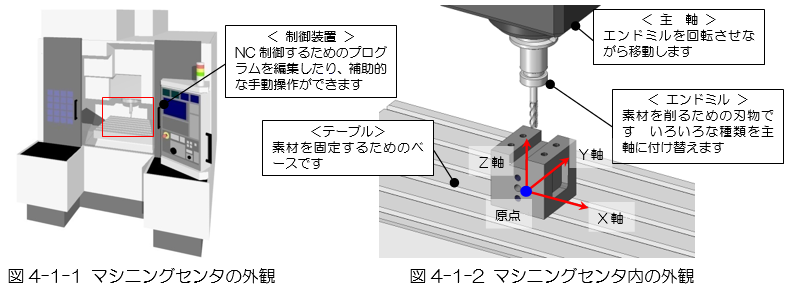

今回は図4-1-1や図4-1-2のようなマシニングセンタでの加工を想定してみましょう。

ただし、工具の交換は手動で行う事としておきます。

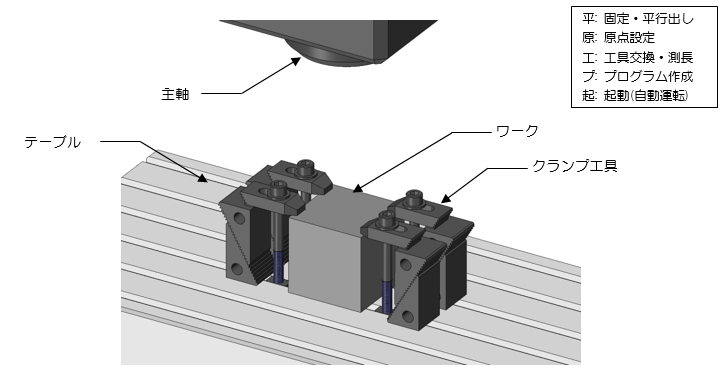

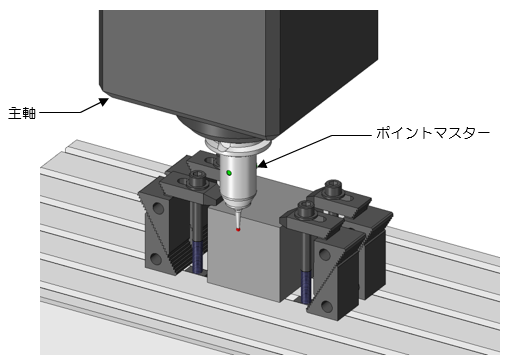

機械には、まずワーク(素材)を固定するためのテーブルがあります。

テーブルには溝が掘ってあって、この溝を利用して色々な道具を固定できるようになっています。

上から伸びているのが主軸です。

テーブルに対して、中心部分が回転しながら前後、左右、上下に動くことができます。

この主軸にエンドミルなどのツール(刃物)を取り付けます。

また、機械には制御装置と呼ばれる装置が付属しています。

制御装置では主に、プログラムを読み込んだり、新しく打ち込んだりといった加工データの編集や、ハンドルを動かして主軸を動かすなどの手動操作ができます。

主軸の動く方向には名前が付いています。

それぞれ、作業者から見て左右方向をX軸、前後方向をY軸、上下方向をZ軸と呼びます。

(機械の形式などによって定義の仕方は異なります。)

X、Y、Zが0となる点が原点となります。

原点は作業者の好きな位置に決めることができるのですが、通常はX軸、Y軸はワークの中心、Z軸はテーブル面(ワーク下面)とすることが多いです。

数値制御では、エンドミルの先端中心位置が、原点から見てX、Y、Zのそれぞれどこにあるのかを、数値の組み合わせで表現します。

例えば、X=100.000、Y=150.150、Z=205.300などと表現されるわけですね。

敢えて小数点3桁まで書いてみましたが、基本的には切削加工は小数点3桁=μmの精度で加工を考えていきます。

4-2 材料の準備

まず加工に入る前に、素材(ワーク)を用意しなければいけませんね。

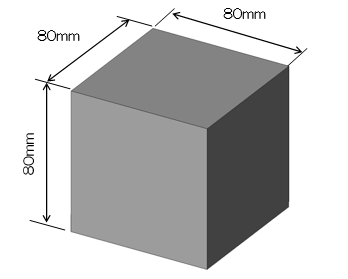

今回は80mm x 80mm x 80mmのアルミ(A5052)の6面体です。

このような素材は、通常は取引のある金属材料業者に発注するのですが、ミスミの運営する「材料屋24※」でも細かく寸法を指定して購入することができます。

※「材料屋24」は、2020年10月23日をもってサービスを終了しました。

ミスミ総合Webカタログでもブロック材や板材、丸材、素形材など様々な材料を1個単位から購入可能です。

「素材(金属・樹脂・その他)」カテゴリの商品検索はこちら

今回は80mm x 80mm x 80mmの6F材を用意したという想定にしておきましょう。

6Fとは6面フライスという意味です。

6面それぞれをフライス加工して精密に仕上げた素材ですね。

図4.2-1 素材の外観

4-3 ワークの固定(平行出し)

素材が用意できたところで、本格的に段取り作業に入りましょう。

まずは<面1>の加工を考えていきます。

ちょっと説明が長くなりますが、“面倒な作業”であることをご理解いただきたいので、何卒お付き合いください。

加工段取りの第1段階は、ワークをテーブルに固定する事です。

固定する方法は、①クランプ、②精密バイス、③専用治具・・・などと、形状や加工方法によってさまざまな手法があります。

固定方法一つとっても加工業者ごとに、ノウハウが異なります。

今回は、最もオーソドックスなクランプ工具を使用した固定を考えていきます。

クランプ工具は、テーブルの溝を利用して、爪のような工具でワークをテーブル面と挟み込む事で固定する工具です。

機械のテーブル面やワークの底面を良く拭き、切り屑等が挟まれないようにしてから、ワークをテーブル面に置きます。

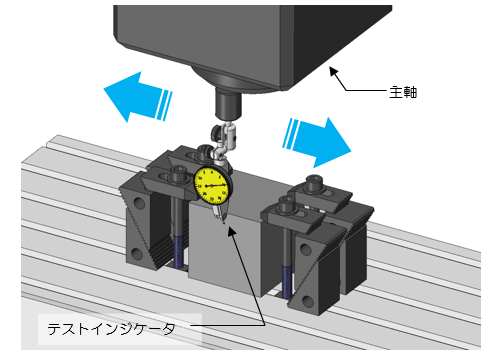

図4.3-1のようにクランプ工具でワークを固定します。

図4.3-1 ワークのクランプ状況

図4.3-1 ワークのクランプ状況ここでクランプをぎゅっと締めて、がっちりと固定してしまいたいところですが、

ちょっと待ってください!!

このまま加工してしまうと大変なことになってしまいます。

何故でしょうか??

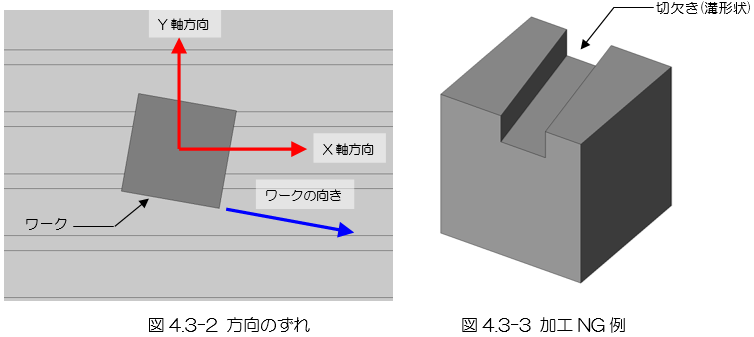

それは、ワークの向きと主軸の方向が合っていないからです。

極端に表現すれば、図4.3-2のような状態です。

このまま例えば切欠き形状を加工しようとするとどうなるでしょうか。

もちろん、主軸は軸方向を基準にして動きますから、図4.3-3のようにワークに対して斜めに溝が入ってしまいNGになってしまいますね。

これでは、最初からつまずいてしまいます。

それでは、主軸の方向とワークの向きを揃えるにはどうすれば良いでしょうか。

加工業者によっていろいろな手法がとられていると思いますが、一般的な方法をご紹介しましょう。

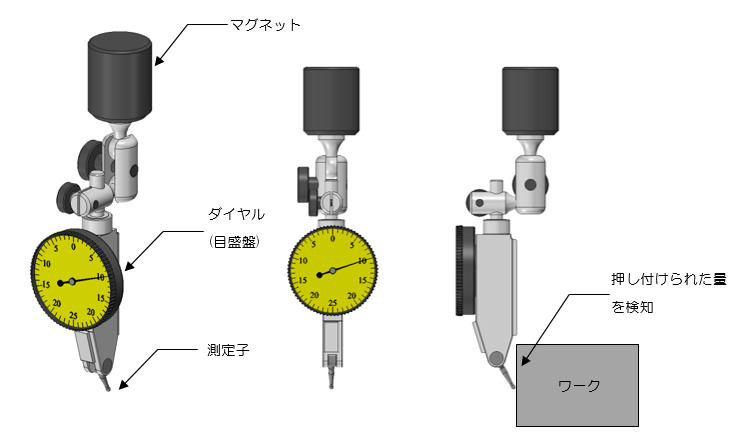

ここで活躍するのが、図4.3-4のような「テストインジケータ」です。

通称ピックゲージ(ピック)などとも呼ばれています。

テストインジケータは様々な場面で使用される優れモノです。

「測定子」と呼ばれるてこ式の先端部を対象に押し付けると、その変位量を検知することができるのです。

図4.3-4 テストインジケータ

ここでは、ワークの手前側の面に当てて、主軸のX軸方向と合わせていきます。

クランプ工具を仮締めの状態で、このテストインジケータを主軸に取付け、ワークの手前側面に押し当てます。

主軸をX方向に移動させて、そのズレ具合(変位量)を読み取ります。

ちょうど図4.3-5のような感じで作業します。

図4.3-5 平行の確認作業

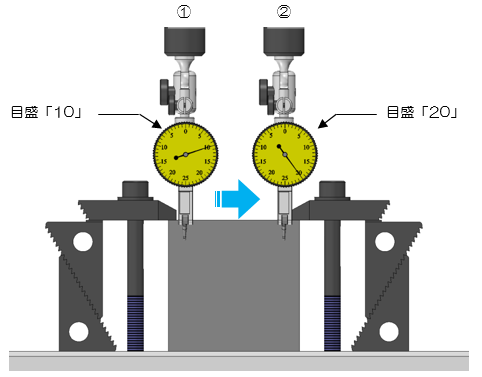

例えば図4.3-6のようにワークの左側で「10」の数値までテストインジケータを押し付け(①の状態)、そのまま右(X方向)に移動したとします(②の状態)。

右側で「20」という数値にダイヤルが変化しました。

1目盛0.01mmのダイヤルとすると、20-10=10目盛分なので、約0.1mmの傾きがあることになります。

(厳密には測定子の傾き分だけ補正する必要があります)

つまり、この状態ではワークの右端の方が画面手前方向に0.1mm分だけせり出てくるように傾いているという事です。

図4.3-6 平行の確認作業 – 調整前

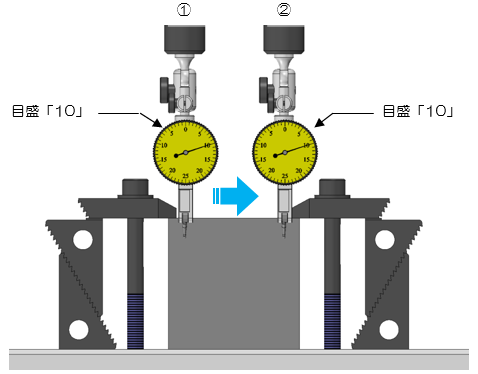

0.1mmの傾きのまま加工するわけにはいかないので、ワークの傾きを調整します。

例えばプラスチックハンマーなどで、ワークの右端を軽く「トントン」と叩き少しだけずらすのです。

そしてまたテストインジケータで傾きを確認し、まだ傾いていたら叩いて調整し・・・という事を繰り返します。

そして図4.3-7のように、テストインジケータを動かしても数値の変動が無ければ、平行出しの調整終わりです。

これで、主軸の方向とワークの向きが一致したという事になります。

この状態になって初めて、クランプ工具を増し締めしてワークを完全に固定します。

(念のためワーク固定後にも、傾きのチェックを忘れずに行います!)

ワークを固定するだけで一苦労ですが、段取りはまだまだ終わりません。

次の作業に移りましょう。

図4.3-7 平行の確認作業 – 調整後

4-4 原点設定

ワークを固定したら、次に行うのが原点設定です。

今の状態では機械からすると、テーブルのどこにワークが固定されたのかがわかりません。

ですので、ここが「ワークの原点」だという厳密な位置情報を、機械に設定する必要があります。

今回のようなブロック形状のワークの場合は、その中心点をX軸、Y軸の原点に設定することが多いです。

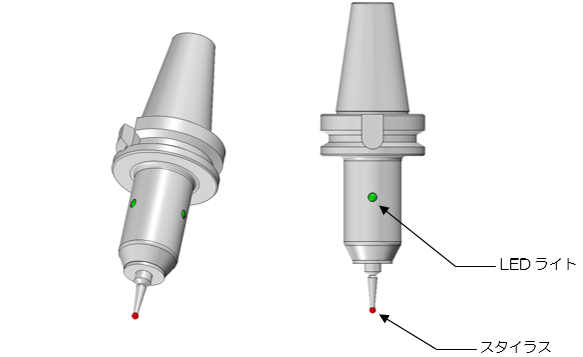

原点の設定方法も色々な手法があるようですが、典型的な方法は「ポイントマスター」と呼ばれる道具を利用する方法です。

ポイントマスターは主軸に取付け、主軸を動かしてスタイラスの先端をワークに触れさせるとLEDライトが点灯して接触を知らせるという道具です。

図4.4-1 ポイントマスター

それでは実際にこのポイントマスターを使って原点の設定を行ってみましょう。

主軸にポイントマスターをセットし、制御装置のハンドルを操作しながら、ワークの端面に近づけていきます。

図4.4-2 原点設定の状況

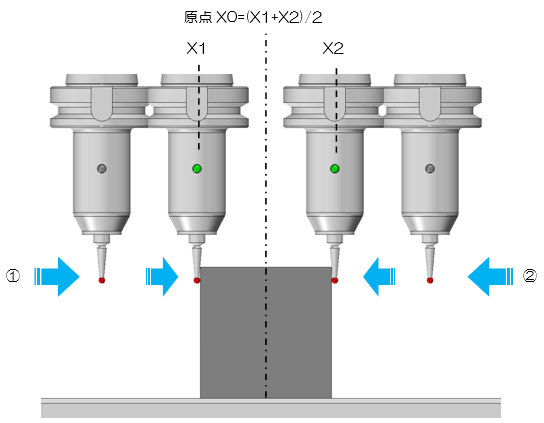

左右方向(X軸方向)の原点から設定してみましょう。

図4.4-3 ①のようにまずは左側からそっとワークの素材端面にポイントマスターを近づけていきます。

スタイラスの先端がワークに触れるとLEDが点灯し、「ピッ」と音が鳴ります。

その位置(X1)を左側面の位置として記録しておきます。

次に②のように右側面からポイントマスターを近づけていって、右側面の位置(X2)を記録します。

そして、X1とX2の中点を、このワークのX軸の原点X0として機械に入力するわけです。

前後方向のY軸についても同様に、向かって手前側(Y1)と奥側(Y2)の位置を記録し、その中点をY軸の原点Y0として機械に入力します。

これで、X軸、Y軸の原点を設定できたことになります。

原点の設定の仕方は、加工業者やワークの形状などによっていろいろな手法があります。

どのような手法を採るかということも、それぞれの業者や作業者のノウハウになります。

まだまだ段取りは終わりません、次の作業に移りましょう。

図4.4-3 X方向の原点設定

こまでで、ワークの設定は完了です。

残念ながらページ数の余裕が無かったので、今回はここまでとさせて下さい。

次回は<後編>として、ワークを固定した後の工程から、一気に切削加工の全工程を体験していただきたいと思います。