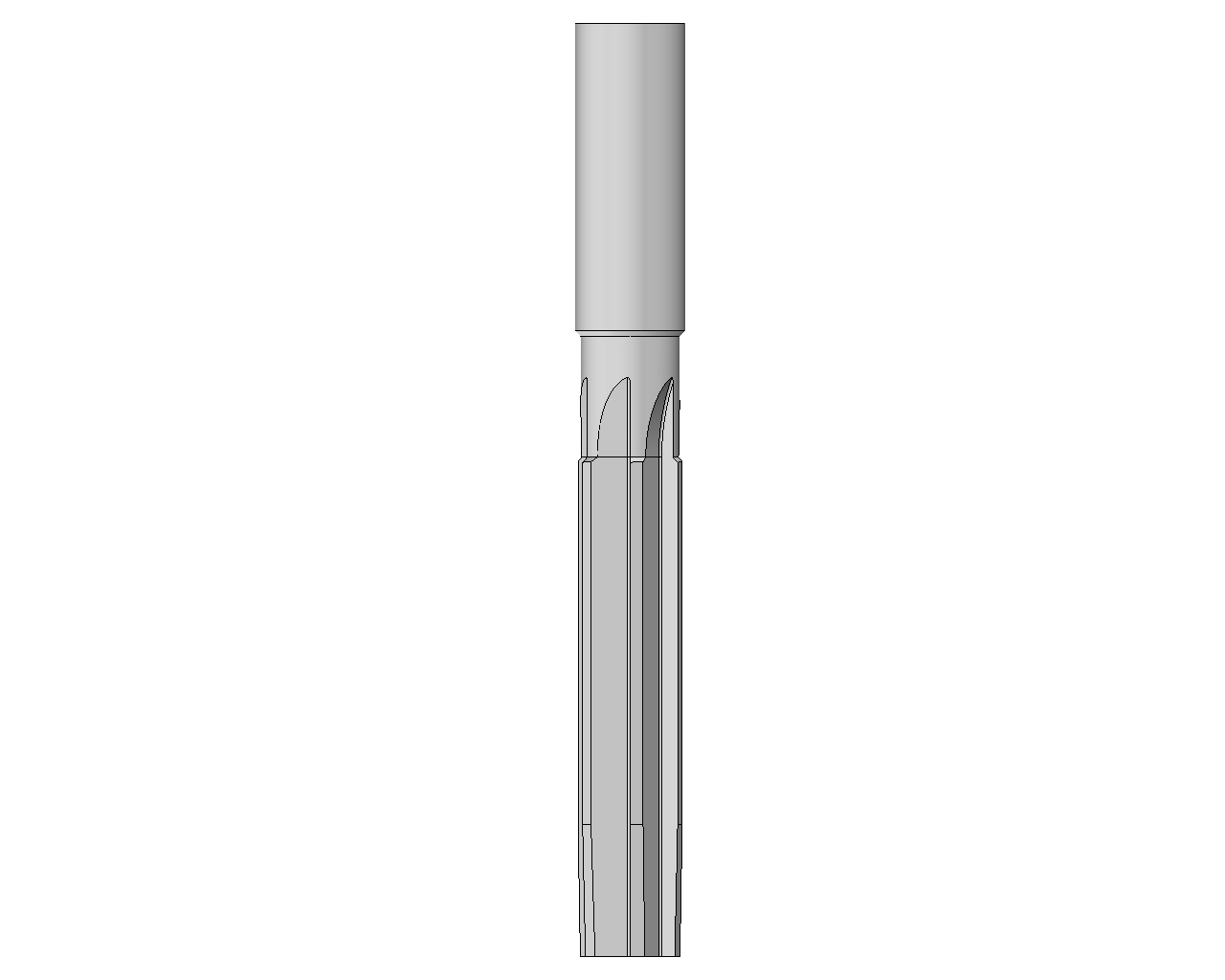

生産設備や装置の設計者さん向けに、“タメになる”部品設計の秘訣について、製造現場目線で情報を共有させていただくシリーズの第2回目は、切削加工の擬似体験について(後編)です。

前回は、切削加工におけるワークの取付けと平行だしから、原点設定までをご紹介しました。

今回は、その後の工程から全加工工程を一気に疑似体験していただきたいと思います。

目次

4-5 ツールの取付け・測長

ワーク自体の固定と原点設定は前回の4.4までで完了です。

それでは次にツールの取付けに移りましょう。

機械加工では、加工する刃物全般を指して「ツール」と呼んでいます。

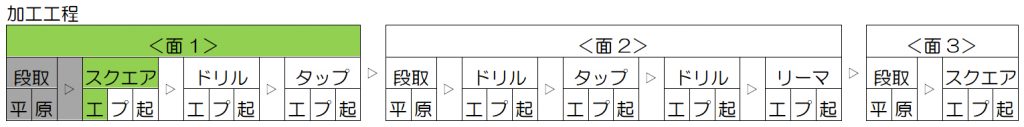

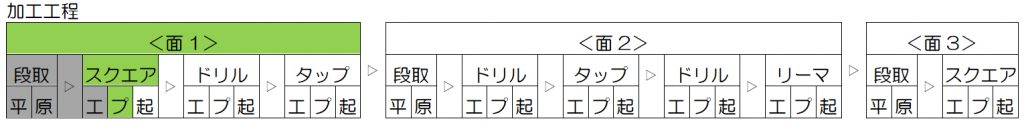

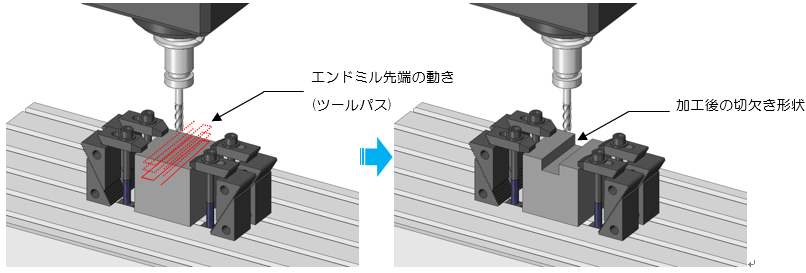

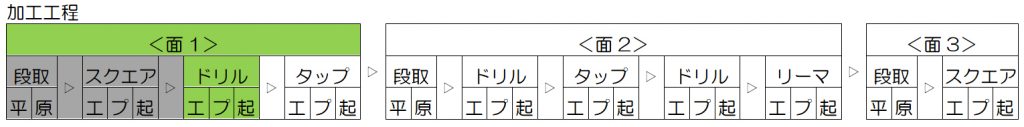

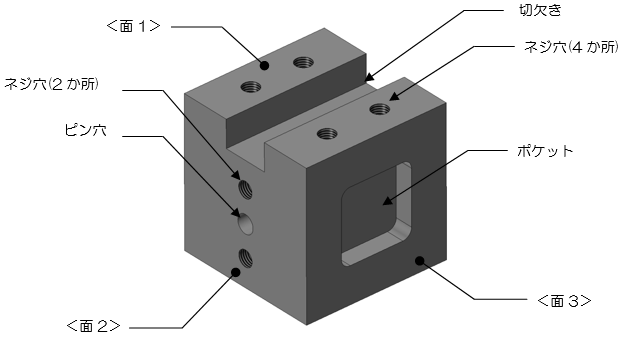

今回まずは<面1>の切り欠きから加工したいと思いますので、切り欠きを加工するためのエンドミルを使用します。

表4.5-1に代表的なツール(刃物)の概要を掲載しておきますね。

絵を見てもみんな同じに見えるかもしれませんが、少しずつ形や用途が異なります。

今回はまずは底面がフラットな切り欠き形状を加工したいので、スクエアエンドミルから使っていきます。

表4.5-1 ツールの概要

図4.5-1がスクエアエンドミルを取り付けた状態です。

エンドミルなどのツールは、直接主軸に取り付けることができません。

ツールホルダーとも呼ばれるミーリングチャックにまずは固定し、その上で主軸に取り付けます。

ミーリングチャックとツールの間、主軸とミーリングチャックの間に切り屑などが入らないように注意しましょう。

ミーリングチャックの端から、ツールをどれだけ長く出すかという量を“突出し量”と言います。

設計にも関わる重要な要素ですので、ひとまず言葉だけ覚えておいてください。

高い精度を求められる場合は、ツールの振れ具合をチェックする事もあります。

先ほどのテストインジケータをツールの側面に当てて、主軸を回転して振れ具合を確認するわけですね。

想定以上に触れている場合(例えば0.01mmなど)は、ツールを取り付けなおして、またチェックし、極力振れが出ないように調整します。

図4.5-1 ツールの取付け

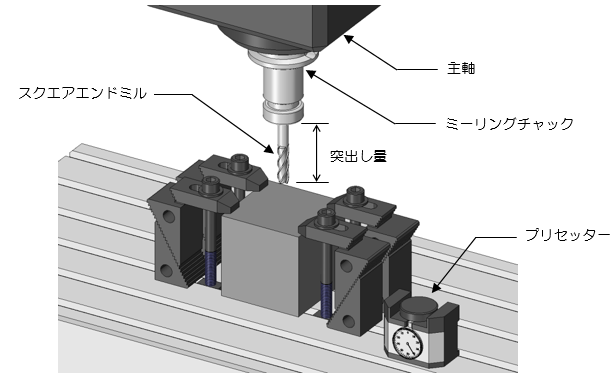

次に、ツール先端の高さ方向の位置を測定し、機械に設定します。

この設定値がZ軸方向の基準となります。

この先端位置の測定の事を「測長」と呼んだりもします。

測長に使用するのは、図4.5-2のような「プリセッター」などと呼ばれる道具です。

他にもブロックゲージで代用するなど、様々な測長手段があります。

①のようにプリセッターに対してツール先端を近づけていきます。

ゆっくりとツールを下げていき、プリセッターの上面のテーブルを押し下げていってちょうど目盛が「0」になるところが、テーブル面からの基準高さ(この場合は”50mm”)となります。

この時のZ軸の寸法を改めて、テーブル面からの高さとして原点に設定するわけです。

これで、ツールの設定も整いました。

後はプログラムを作成すれば、晴れて切削加工をスタートできます!

図4.5-2 ツールの測長

4-6 プログラムの作成

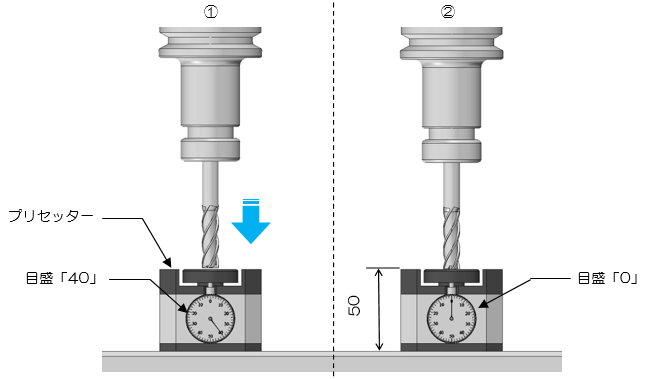

ワークの準備、ツールの準備ができたら、次は加工用のプログラム(NCデータ)の作成です。

今回の場合は、切り欠き部分を削り取るプログラムを作成します。

エンドミルの回転数や、主軸(またはテーブル)の送り速さ、Z軸方向の切込み深さなどを検討し、プログラム内容に盛り込みます。

エンドミル加工や、穴加工、タップ加工など、加工の種類に応じて色々なプログラムの指令コマンドが用意されています。

Gコードや、Mコードと呼ばれるプログラムの指令コマンドと、X、Y、Zの主軸の先端中心位置の座標値指令を組み合わせてNCデータを作成します。

簡単な加工や、熟練のNC加工職人が加工する場合は、制御装置上でプログラムを直接作成する場合もあります。

少し込み入った加工になると、CAMと呼ばれるパソコンのアプリケーションでプログラムを作成し、制御装置にデータを転送します。

プログラムについて詳細を説明し始めると非常に長くなりますので、ここでは省略させていただき、別の機会に改めて詳しく説明させていただきますね。

4-7 切削加工スタート!

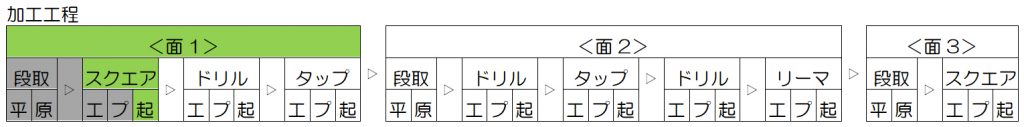

さて、ここまで来てやっとNCプログラムを起動して加工をスタートできます。

制御装置のスタートボタンを押してみましょう!

プログラムに従って、自動で機械が動きワークを削っていきます。

この間作業者は、何をするかというと、切削液が正しく当てられているか確認したり、異音や振動が無いか確認したりします。

加工そのものは、プログラムに従って機械が自動で行ってくれます。

切削液(クーラントとも呼ばれます)とは、ツールやワークに吹きかけられる油です。

切削液を吹きかける理由としては、切り屑を流し出す、ツールやワークを冷却する、刃物の切れ味を保つなどの目的があります。

切削液は主に鉄や銅など錆びやすいワークに使われる「油性切削液」と、主にアルミなどに使われる冷却性能に優れた「水溶性切削液」があります。

一通りプログラム通り動くと機械が止まり、加工完了です。

正確に段取りができて、適切なプログラムを作れていれば、精度の良い加工ができているはずです!

図4.7-1 スクエアエンドミルによる切欠き部の加工

4-8 次は穴あけ加工

ここまで来てやっと穴あけの工程です。

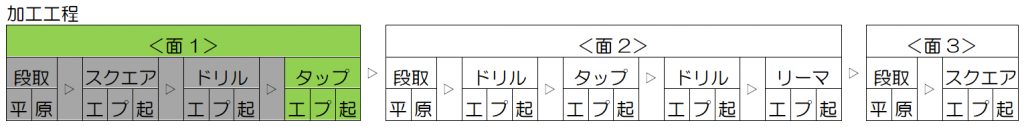

次は<面1>の4か所のネジ穴をあけていきましょう。

ネジ穴はいきなりあけられません。まずはドリルで下穴を開けます。

(精密な加工が必要な場合は、ドリルの前にさらにセンタードリルで誘いの窪みをつけたりもします)

主軸についているスクエアエンドミルを外して、ドリルを取り付けます。

ツールである刃物を付け替えますので、「ツール交換」と言います。

ツールを交換したので、やはり振れの確認と「測長」を行います。

4.5の工程をもう一度行うわけですね。

次に、穴あけ加工用の「プログラム作成」です。

ドリルの穴あけには、ドリルサイクルと呼ばれる独特なコマンドがあります。

プログラムができたら起動して、穴あけ加工のスタートです。

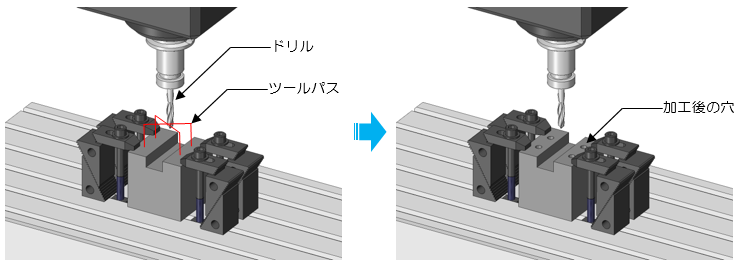

図4.8-1 ドリルによる穴あけ加工

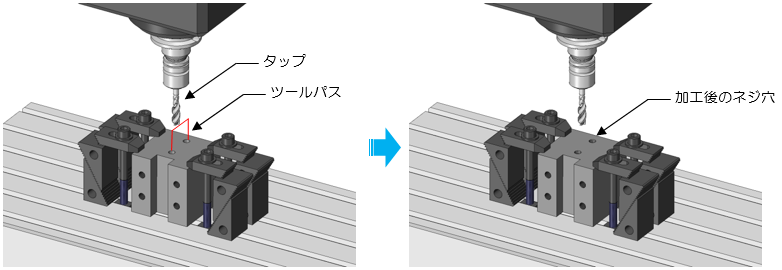

4-9 そしてタップ加工

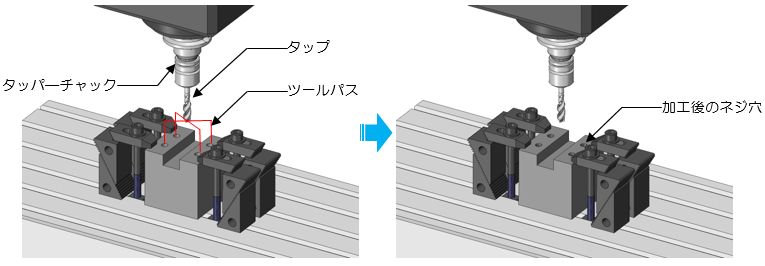

ドリルでネジの下穴が開いたところで、タップを用いてのネジ穴加工を施します。

主軸についているドリルを外し、タップを取り付けます。

タップは少し特殊な構造を持つタッパーチャックに取り付けます。

タッパーチャックはネジ穴を破壊しないように、引き抜くときに逆回転になるような特殊な機構になっています。

測長を行い、タップ用のプログラムを作り・・・・起動!

見事ネジ穴加工が完了したら、これでやっと<面1>の加工完了です!!

図4.9-1 タップによるネジ穴加工

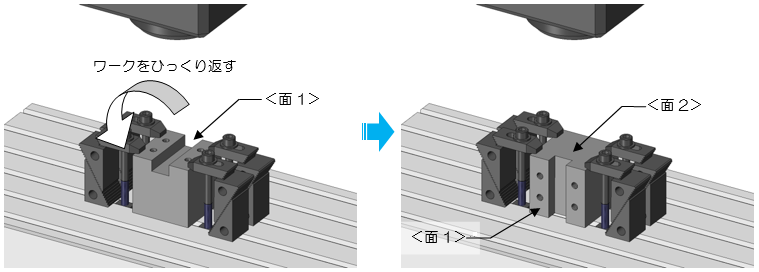

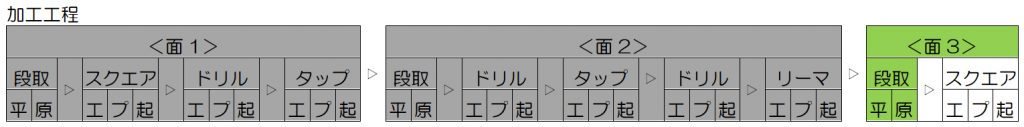

4-10 そして段取り替え

ここまで来てやっと次の段階<面2>の加工に進みます。

現在の段取りのままでは<面2>の加工ができません。

切削加工では主軸の向きが決まっていますので、加工する面を主軸方向に向かせる必要があります。

せっかく頑張って「平行出し」や「原点設定」をして段取りしましたが、一度固定を解き、<面2>を上に向けて、再度段取りを行います。

前の段取りから新しい段取り状態に変えますので、「段取り替え」と言います。

当然、ワークをひっくり返して、クランプし直すわけですから、このままではテーブル上の位置や向きも変わってしまいます。

ですので、「ワークの平行出し」→「ワークの固定」→「原点設定」という段取り作業を行うわけです。

この段取り替えの作業が、一番手間のかかる部分ですね。

図4.10-1 段取り替え

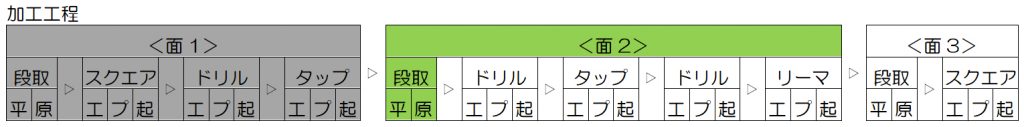

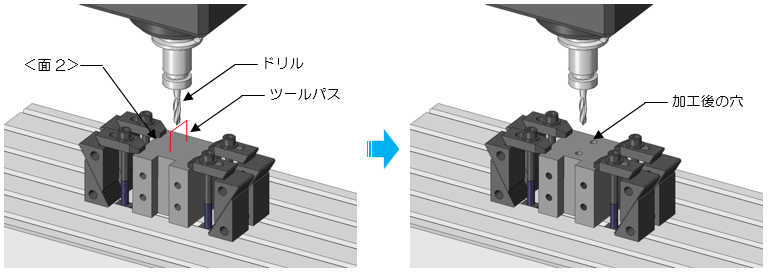

4-11 加工は続く、、、

さて、ここまで来たら、後は巻いていきましょう。

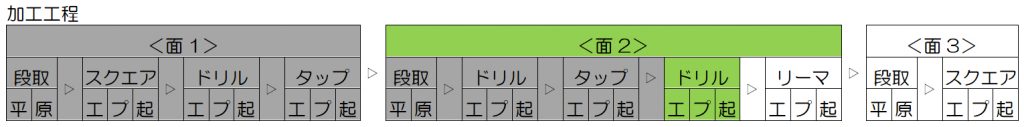

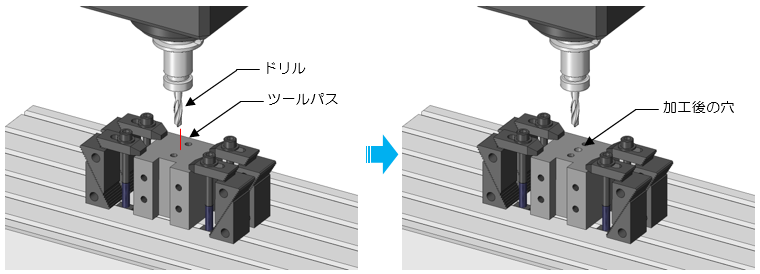

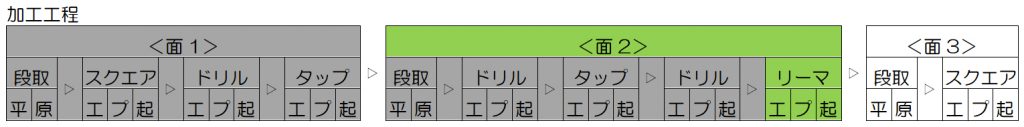

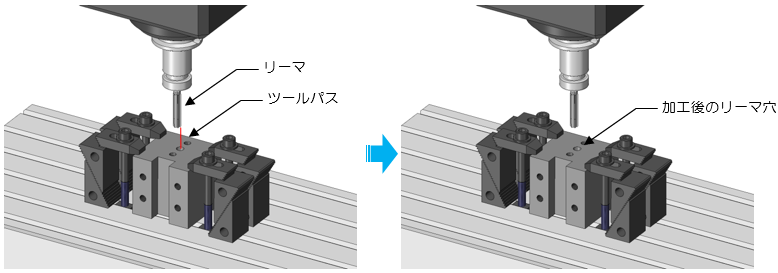

<面2>の加工は、タップ穴2か所、リーマ穴1か所です。

工程としては、①ドリルによるタップ穴用の下穴加工、②タップによるネジ穴加工、③ドリルによるリーマ穴用の下穴加工、④リーマによるリーマ穴加工です。

順にみていきましょう。

<面2> ドリル加工 2か所

「ツール取付」 → 「測長」 → 「プログラム作成」 → 「起動」

ドリルを主軸に取付け、測長して、ドリルサイクルのNCプログラムを作成して、ネジの下穴を2か所あけます。

図4.11-1 ドリルによる穴加工

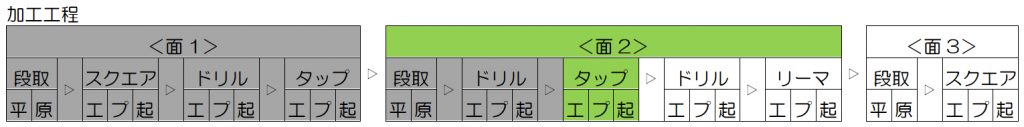

<面2> ネジ穴加工 2か所

「ツール交換」 → 「測長」 → 「プログラム作成」 → 「起動」

タップを主軸に取付け、測長し、ドリルサイクルのNCプログラムを作成して、先にあけた2か所の下穴位置に、ネジ穴加工を施します。

図4.11-2 タップによるネジ穴加工

<面2> ドリル加工 1か所

「ツール交換」 → 「測長」 → 「プログラム作成」 → 「起動」

ドリルを主軸に付け替え、測長し、ドリルサイクルのNCプログラムを作成して、中心位置のリーマ穴の下穴をあけます。

図4.11-3 ドリルによる穴加工

<面2> リーマ加工 1か所

「ツール交換」 → 「測長」 → 「プログラム作成」 → 「起動」

リーマを主軸に付け替え、測長し、リーマ加工用のNCプログラムを作成して、下穴にリーマを通します。

図4.11-4 リーマによるリーマ穴加工

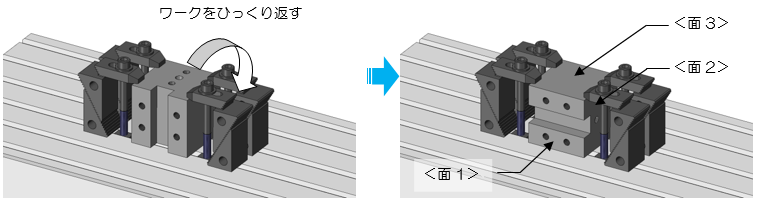

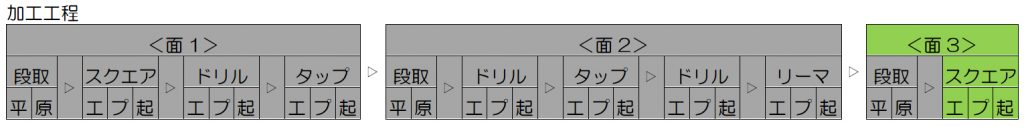

<面2>の加工が終わりましたので、最後の<面3>の加工に取り掛かりましょう。

<面3>ではスクエアエンドミルでポケット(窪み)加工を行います。

<面2>から<面3>へ段取り替え

「ワーク付替え」 → 「平行出し」 → 「ワーク固定」 → 「原点設定」

面2の加工が完了したので、面3へ段取り替えをします。

面2への段取り替えと同様にワークのクランプを外し、ワークをひっくり返して面3を上方に向け、平行出しをしたのちワークを固定し原点の設定を行います。

図4.11-5 段取り替え

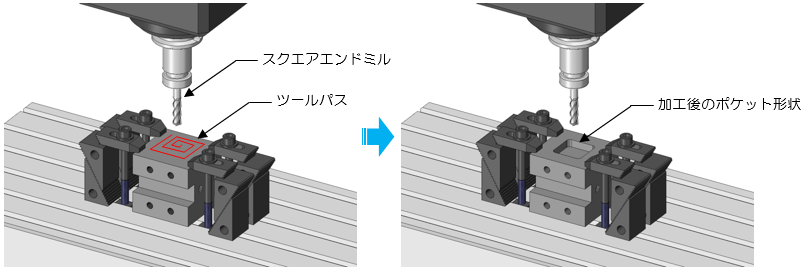

<面3> スクエアエンドミルによるポケット加工

「ツール取付」 → 「測長」 → 「プログラム作成」 → 「起動」

主軸にスクエアエンドミルを取り付け、測長し、ポケット加工用のNCプログラムを作成して、ポケット加工を施します。

図4.11-6 スクエアエンドミルによるポケット加工

加工完了!

やっと機械での切削加工工程を全て終了しました。

お疲れ様です!!

後はバリ取りなどの手仕上げをして、洗浄した後、設計通りにできているか検査するだけです。

図4.11-7 ブロック加工完了

5.切削加工で覚えておいてほしい事

やっとブロックの加工が完了しました!!

いやぁ、長かったですねぇ。。。

お付き合いいただきありがとうございました。

大変多くの工程を経て出来上がった様子を見ていただけたかと思います。

まず皆さんに覚えておいてほしい事は、「切削加工の段取り作業は大変!!」という事です。

ご覧いただいた通り、加工自体はプログラムに従って機械が自動に行いますが、そのプログラムを作る事と、何よりも加工のための下準備=段取り作業は作業者が行う仕事になります。

この段取り作業にこそ、現在の加工技術者のノウハウや作業者の熟練技術が必要になってくるわけですね。

また、段取り替えを繰り返すたびに、加工精度は落ちていきますし、作業時間が大幅に増えるためコストアップに繋がります。

設計者としては、どうすれば段取り作業を減らすことができるかを考えて設計内容を考えてみると良いのではないでしょうか。

例えば、隅Rやネジの規格は統一して、使用するツールの本数を減らすとか、加工を入れる面を減らすとか、といった事を考えてみましょう。

NCフライスやマシニングセンタと聞くと、全てが自動で行われるように思われるかもしれませんが、その裏には人の手による仕事がとても重要な要素として存在していることを是非覚えておいてほしいと思います。

今回はまずは切削加工とはどのように作り手が関わって行われるのかを知っていただきたかったので、段取り作業にフォーカスしながら一連の流れを見ていただきました。

今回の加工の流れを念頭に置きながら、次回以降の設計時のポイントについてイメージしていっていただければと思います。

ポイントは、自分の設計する内容が実際にはどのような加工により実現されるのだろうと、頭の中でイメージしながら設計作業を進めていただくことだと思います。

次回以降は、これらの加工現場で行われる作業を踏まえた上で、具体的な設計のポイントについて説明していきたいと思います。