生産設備や装置の設計者さん向けに、“タメになる”部品設計の秘訣について、製造現場目線で情報を共有させていただくシリーズの第5回です。

今回は、一見どのような形状でも実現できてしまう切削加工ですが、それでも苦手とするものや、実現不可能なものをご紹介していきたいと思います。

前回までで、切削加工の大まかな特徴をご理解いただけたと思います。

切削加工は、ざっくり言えば、刃物を回転させながらワークを削っていき、必要となる形状を削り出していく加工です。ある程度の制約はありますが、基本的にはどのような形状も3次元加工を駆使しながら実現可能である事は、前回ご説明させていただきました。

しかし、この切削加工の原理によって、実現困難なモノも存在するのです。

目次

1. 切削加工が難しい形状とは

刃物で削れないような「硬い素材」やニッケル系の材料のように「粘っこい素材」の部品は、切削加工で実現できない可能性があります。硬すぎる素材は、刃物の方が負けてしまい、刃物ばかりが摩耗してしまう事になります。粘っこい素材は、削った素材が刃物にくっつき(構成刃先)、急激に切れ味が悪化してしまいます。

どちらもほんの少し削っただけで刃物の交換が必要となり、高価な刃物ばかりを使い捨てなければいけなくなりますので、現実的には切削加工が困難な素材と言えます。

以前は、チタン合金やインコネルなどのニッケル合金も切削加工が難しい素材とされていましたが、現在はエンドミルや切削液の進化により、切削加工でも扱える状況になってきました。ただし、焼き入れ材などでHRC60を超えるような硬すぎる素材は、切削加工に向かないと考えた方が良いでしょう。

硬さの換算についてはミスミサイトをご参照ください:

https://jp.misumi-ec.com/tech-info/categories/technical_data/td01/a0183.html

ワークの硬さだけでなく、「形状」によっても切削加工では実現が難しいものがあります。アンダーカットと呼ばれる形状や、薄すぎる形状、精度の高すぎる形状などです。第5回からは、これらの形状に関して、詳しくご紹介していきたいと思います。

今回はまずアンダーカット形状について詳しく解説していきましょう。

2. アンダーカット形状とは?

切削加工は回転する刃物でワークを削りますが、この刃物は宙に浮いているわけではありません。刃物はホルダーに取り付けられ、さらに主軸と呼ばれる回転軸に取り付けられ、その先の機械に繋がっています。(詳しくは、第2回(前編)をご参照ください)

したがって、主軸から見て、壁の裏側に隠れている部分を削る事はできませんし、主軸にぶつかるような入り組んだ形状は削れない事もあります。

一方向から見て陰になる形状を「アンダーカット」と呼んだりもします。元々は金型製作でよく使われる用語で、型から成型品を外そうとしたときに引っかかって抜けない形状を意味するようです。

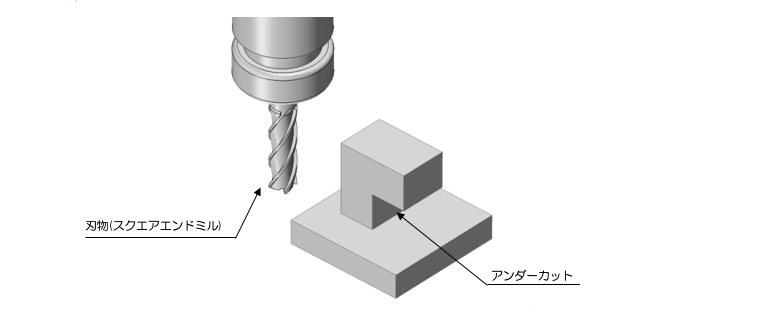

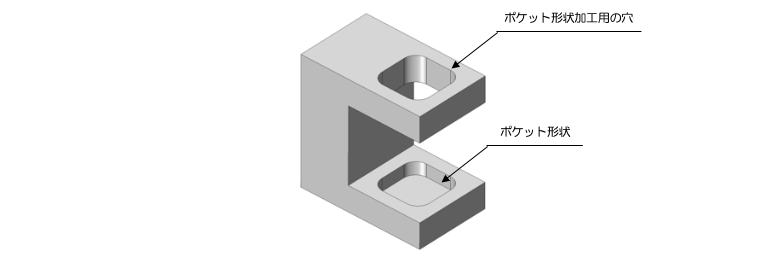

簡単に言えば、図2-1のような状況です。

図2-1 アンダーカットの例1

図2-1のような形状は、刃物で加工しようとしても手前の形状が邪魔をしてアンダーカット部分が削れません。

このように、一方向から見て陰になる部分があると、切削加工でも工夫が必要になります。あるいは、加工できない、という状況もしばしば起こります。

それでは、図2-1は加工できない形状でしょうか?

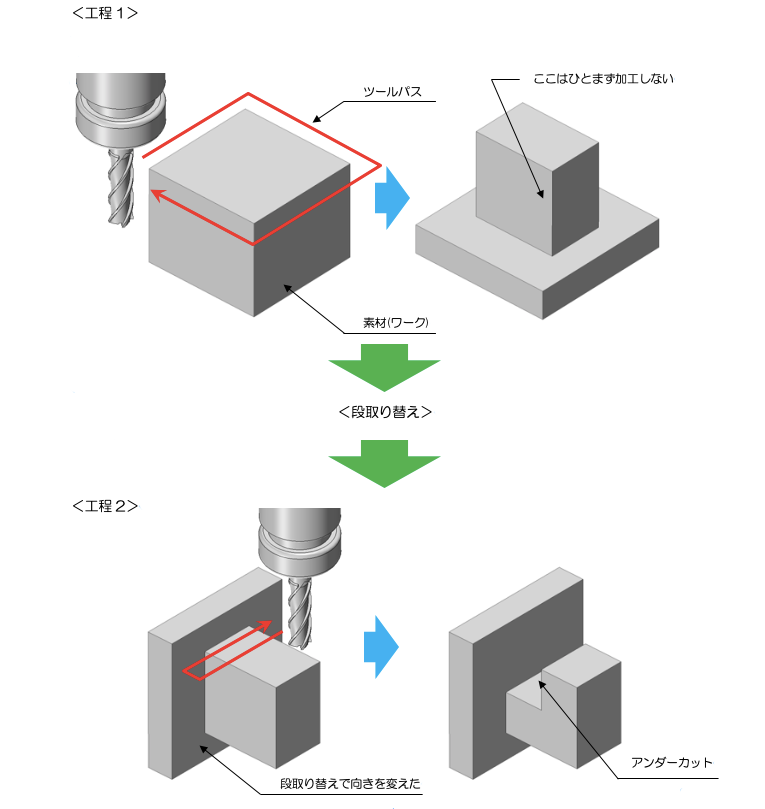

加工はできます。お分かりの通り、段取り替えが必要ですね。第2回で段取り替えについて詳しく解説しています。

具体的には、図2-2のようなプロセスで加工することになります。

図2-2 アンダーカット形状の加工例

3. 切削加工できないアンダーカット形状とは?

アンダーカット形状は、全てが実現できるわけではありません。切削加工の原理上、どうしても加工できない形状も存在します。

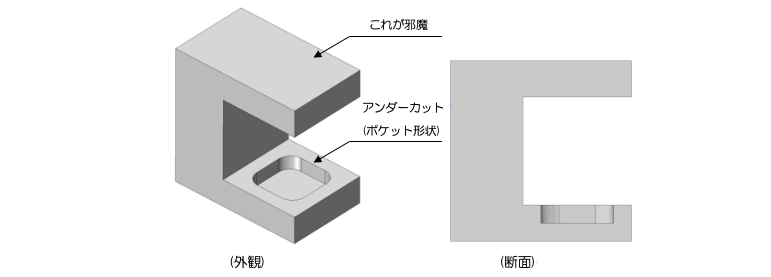

典型的な例として、図3-1をご覧ください。

図3-1 アンダーカット例2

例えば図3-1の形状では、字型の内側の側面に、貫通していないポケット形状が存在します。このような形状は、切削加工ではどうしても加工できません。アンダーカットとなるポケット形状に直接刃物を当てられないからです。

このような時には、製作や設計の工夫で、いくつかの選択肢が出てきます。代表的なものを列記してみましょう。

- 加工工程を追加する

- 形状を追加・変更する

- 形状を分割する

4. 加工工程の追加例

今回のような形状の場合、アンダーカットのポケット部分を切削加工で実現するのは無理があります。

まずは切削加工で対応できない部分を、他の加工工程と組み合わせて実現する方法を探っていきましょう。これはどちらかと言えば、加工業者側で検討する内容となります。

4-1 形彫放電加工

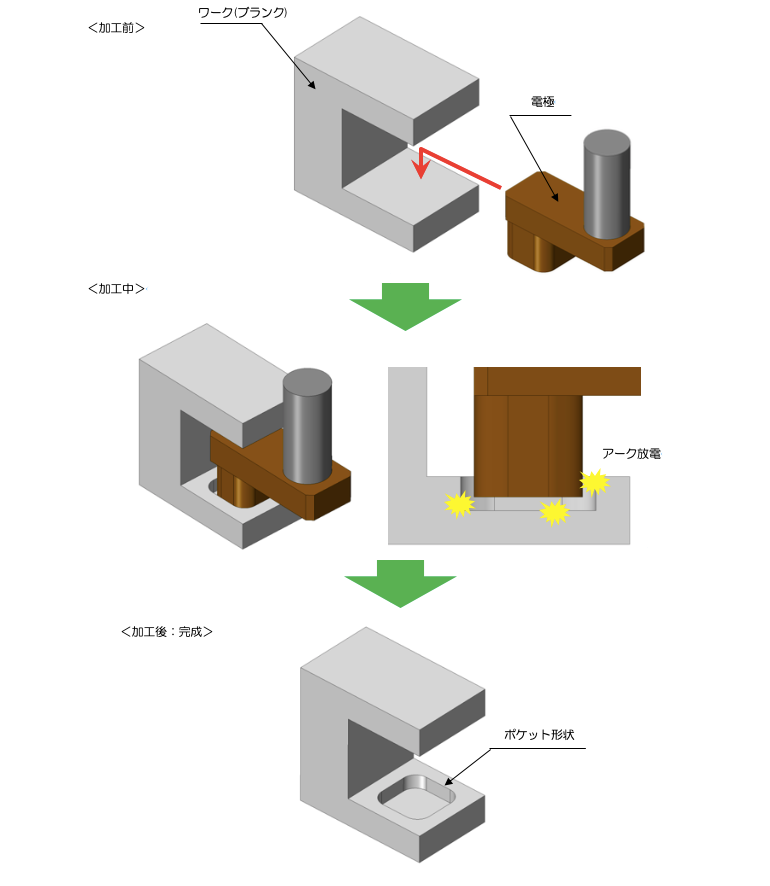

このポケット形状にどうしても精度が必要で、一体で製作しないといけない場合は、形彫放電加工を組み合わせるという選択肢があります。

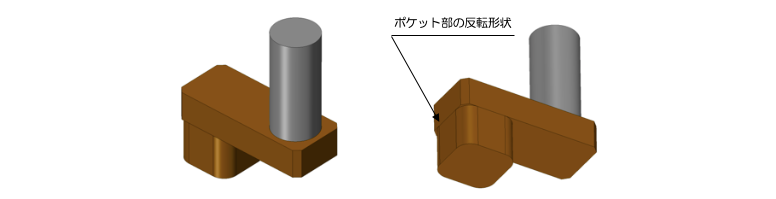

形彫放電加工は、金型製作などでよく用いられる加工工程です。まず、実現したい形状を反転した形状を、銅やグラファイトで製作します。これを「電極」と呼びます。そして、形彫放電加工機にワークと電極をセットして、電極に通電しながらワークに押し付けていくのです。

この時、電極とワークとの間にアーク放電が発生して、電極の形に掘り込みを入れていく事ができます。「電極でワークを溶かしていく」というイメージを持っていただければ良いと思います。

この時に作成する電極は、例えば図4-1のような形です。電極は主に切削加工で作られます。

図4-1 放電用電極例

図4-2 形彫放電加工による加工工程

実際には、図4-2のように、ポケット加工していない状態のワーク(ブランクとも呼びます)をまず作成し、形彫放電加工機内で電極を近づけてアーク放電を発生させ、ポケット形状を掘っていくという加工工程になります。

形彫放電加工は、電極を作って、その電極で加工をするという手間のかかる工程ですので、当然このような加工は加工費が嵩みますね。

4-2 3Dプリンタ

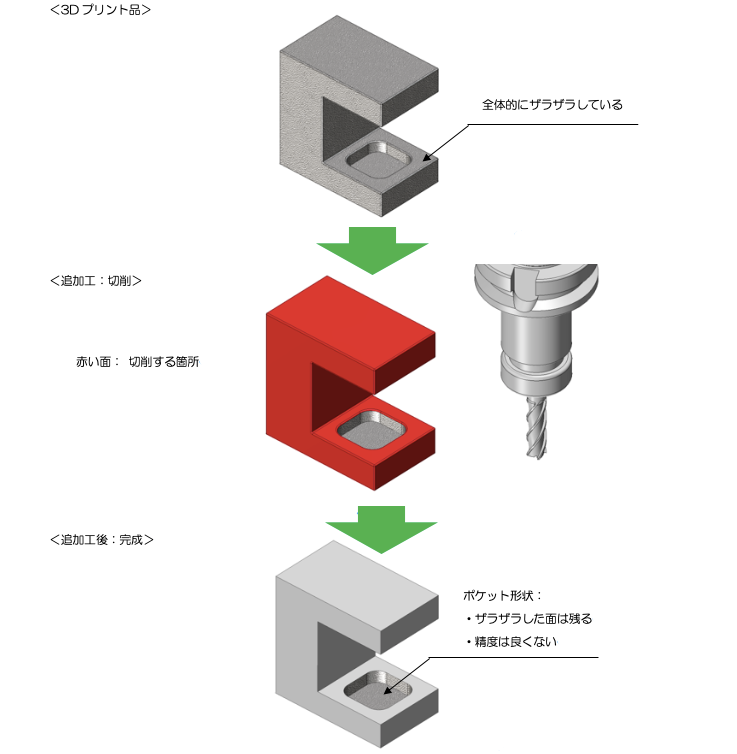

最近は樹脂だけでなく、金属の3Dプリンタも活用されるようになってきました。もしアンダーカットのポケット部分にそれほど精度が必要でなければ、3Dプリンタを組み合わせた工程にするのも手だと思います。

3Dプリンタは精度があまり出ない(良くて±0.2mm程度)のと、ネジ形状が再現できません。精度が必要な個所があれば、造形の時点で余肉をつけておいて、その後切削加工等で余肉部分を精度よく追加工するという工程が必要になります。

ただし、まだまだ金属の3Dプリンタは切削加工などと比較しても割高である事と、選べる材質が限定されている事を予め頭に入れておきましょう。

具体的な工程のイメージは図4-3の通りです。

図4-3 3Dプリンタ活用時の加工工程

4-3 溶接

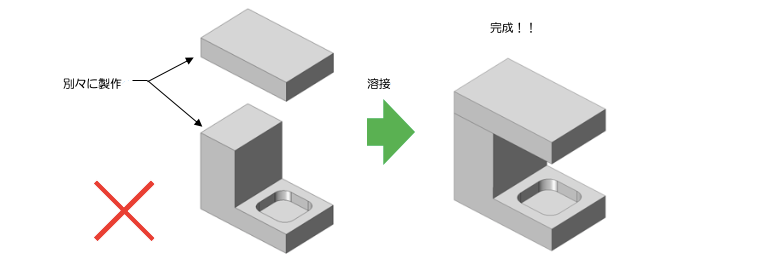

次に、別々の部材を作って溶接するという手法をご紹介します。

溶接による一体構造は、こういったアンダーカット形状を実現する以外でも、設備部品などではよくとられる製作方法です。

注意すべき点としては、溶接に向いた材質であるかどうか、溶接による変形をどうするか、溶接そのものの仕様(いわゆる点付け、ナメ付け、肉盛りなど)、溶接後の処理などを想定し、図面に盛り込んでください。

溶接が絡むと、途端にあいまいな図面になってしまいがちですが、製作サイドではどのような用途なのか、どの程度の強度を確保すればOKなのか分かりませんので、溶接に関する指示は図面で可能な限り適切に行ってください。

特に、溶接はワークが非常に高温になり、変形を生じる加工方法であるという事を念頭に置いていただければと思います。精度が必要な場合は、溶接後に追加工で必要な面を削る必要があります。

順を追ってみていきましょう。

皆さんは溶接を図4-4のように簡単に考えていないでしょうか?何となく、部材を別々に作って「溶接でくっつければ」一体になる、というイメージを持たれている方も多いかもしれませんね。実はそう単純な話ではありません。

図4-4 溶接のイメージ

実際には、溶接による変形や溶接の溶け込み、溶接後の追加工を見越したうえで部材を用意しなければいけません。3Dプリントのケースと同様に、精度の必要な個所はあらかじめ余肉をつけておいて、溶接加工後に追加工をする必要があります。

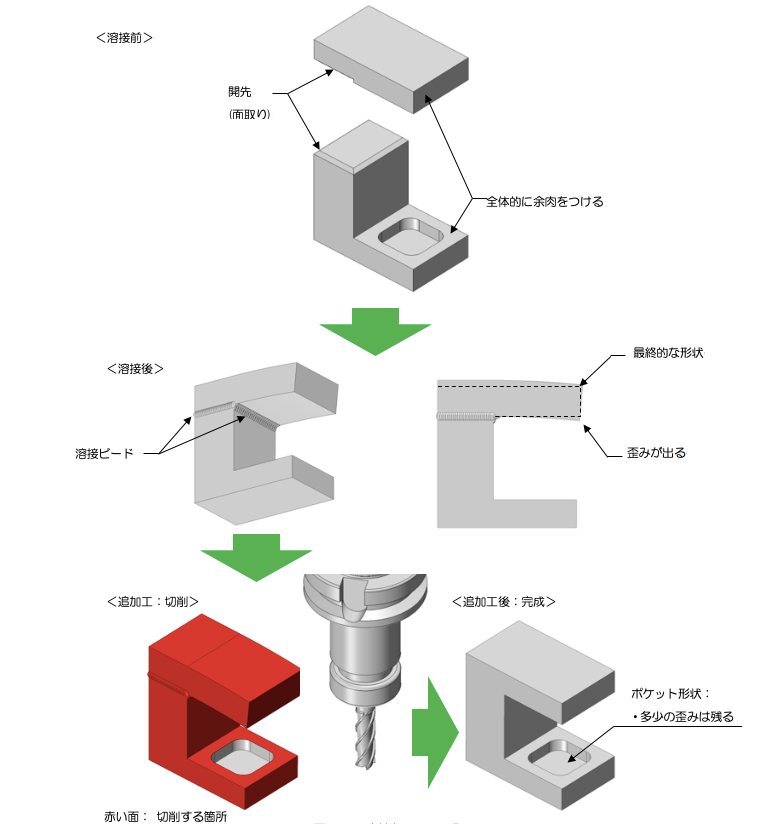

また、肉盛り部分を残すのか、削るのかも指示が必要です。強度が必要な個所は、予め開先を取って溶け込みを多くするなどの処置も必要となります。

具体的には図4-5のような工程を経ることになります。この例では、全周肉盛り溶接をした後に切削加工でポケット以外の全面を削るという工程にしています。

まず、溶接前の部材を用意します。特に小さい方の部材は大きく変形することが予想されますので、多めに余肉を付けておきます。各部材には開先となる面取り加工を施しておきます。

溶接加工によって生じるのが、「溶接ビード」ですね。元の面より外側に、溶接で盛ったビードがせり出してきます。そして、全体的にひずみが生じます。特に、隅肉溶接した部分は、ある程度の厚みがないと、お辞儀をするような形で大きく変形を生じます。

次に、全体的に溶接ビードごと、余肉を切削加工で削って、精度の良い形状に仕上げていきます。

非常に手間のかかる工程であることがご理解いただけると思います。もちろん、強度的に問題なければ、隅肉溶接を省略して変形を少なくし、追加工を省略したり、簡略化したりする事も検討してみてください。

図4-5 溶接加工の工程

5. 形状の追加と変更で、加工可能に

次に、設計内容そのものに変更を加えて、製作しやすくする方法をご紹介します。

これは是非設計者さんに優先して検討してほしいポイントです。機能上は必要なくても、加工のしやすい形状に予め設計しておくと、製造現場から特に喜ばれますね。

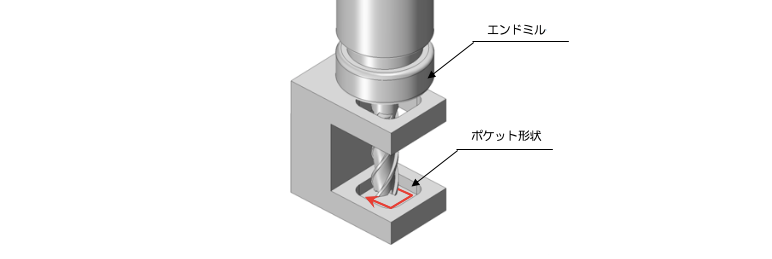

例えば今回のような場合は、図5-1のような形状に変更できないでしょうか。

図5-1 形状変更例1

このような加工用の穴を追加する事で、図5-2のようにエンドミルを直接ポケット形状にアクセスさせることができます。

ポイントとしては、この時の穴は少しだけポケット形状の輪郭よりも大きめにしておきましょう。エンドミルのストレート部分(シャンクと呼びます)が、穴の側面に触れないようにする配慮です。

図5-2 形状変更による加工イメージ

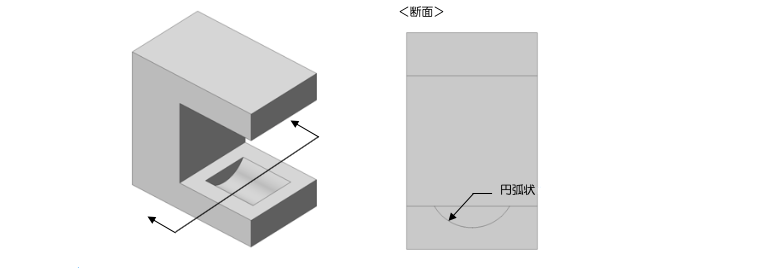

あるいは、図5-3のような円弧形にポケット形状を変更できないでしょうか。

図5-3 形状変更例2

ポケット形状をこのような円弧形状にすることで、Tスロットカッター(あるいはサイドカッター)と呼ばれるような特殊な刃物で加工が可能になるケースもあります。

図5-4 Tスロットカッター例

(ミスミ: 普通刃Tスロットカッター)

このような刃物は、通常のエンドミルとは異なり、軸方向に押し当てるのではなく、側面方向に押し当てて使用します。四角形のポケットではなく、円弧上の窪みでも設計上許容できるのであれば、変更案の一つとして検討しても良いかもしれませんね。

もちろん、Tスロットカッターを製作したり購入したりするコストはかかりますが、加工賃は下がると思います。

形状変更を考える際に、設計者の皆さんに優先して考えていただきたいのが、そもそも加工しにくいこのようなアンダーカット形状が必要なのか、という事です。

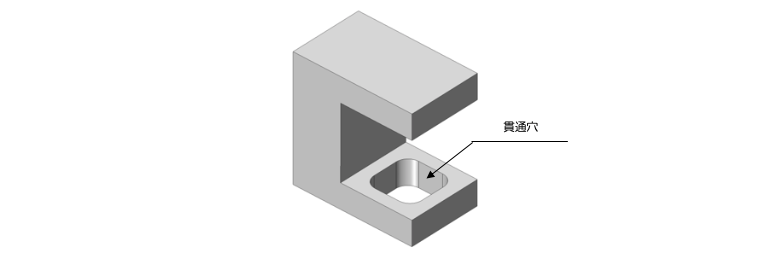

もっともシンプルな解決策は、図5-5のようにポケット形状を貫通させる事であるのは言うまでもありませんね。

当然、図5-5は切削加工のみで容易に製作できる形状です。まずは、このような形状で本当にダメなのか、という事を第一に考えていただければと思います。

図5-5 形状変更例3

6. 形状の分割で、加工可能に

次に、一体型での製作とせずに、部材を分割して、精度よく締結する方法を考えてみましょう。

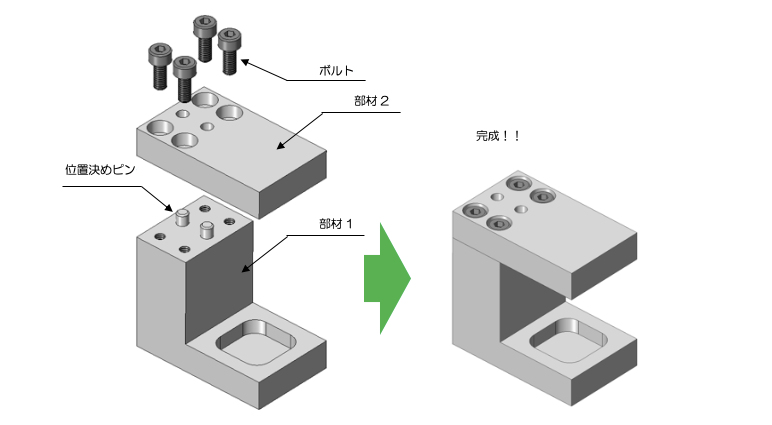

典型的な例としては、図6-1のような分割ですね。部材1にネジ穴をあけておいて、部材2とボルトで締結する方法です。位置決め用の穴を双方にあけておいて、位置決めピンを挿入する事で、精度の良い組み立ても可能です。

このように一見加工が難しい形状を、簡単な部材に分解して組み立てるという手法もよくとられますね。部品点数は増えますが、加工工数が大幅に短縮されますので、コスト的にメリットのあるケースも多いと思います。

図6-1は2分割ですが、もちろん部材1をさらに分割して3分割としても良いですね。

図6-1 分割案

7. アイディアと製作方法は設計者次第!

いかがでしょうか、今回はアンダーカット形状についてその特徴と、その対処のアイディアについて解説してみました。

設計時のポイントについてまとめてみましょう。

- アンダーカット形状そのものが本当に必要かどうか再度確認してみる

- 実現できる方法としては主に次のような選択肢があるが、いずれもコストが高くなる

- 放電加工

- 溶接

- 3Dプリンタ - 切削加工を意識した形状変更により、工数低減が可能なケースがある

- 一体型の部品とせず、簡単な形状に分割して組立構成とする事も検討してみる

今回のように切削加工で苦手とする形状があった場合には、コストや工期をかけてでもそのまま製作するのか、製作しやすいように設計を変更していくのかは、設計者次第となります。当然、設計サイドで行う変更の方が、無理なく安価に製作できる可能性が高まります。

具体的な加工のイメージを持ちながら、様々な引き出しを持っておくと、より製造現場から信頼されるような設計ができるのではないでしょうか。製造現場から「こんな部品作れないよ」などと言われた場合には、是非製造工程を具体的にイメージして、柔軟に設計内容を見直してみてください。

今回の具体例がその参考となれば幸いです。