生産設備や装置の設計者さん向けに、“タメになる”部品設計の秘訣について、製造現場目線で情報を共有させていただくシリーズの第6回です。

前回に続き、一見どのような形状でも実現できてしまう切削加工でも「苦手とする形状」と「設計での工夫」について紹介していきたいと思います。

今回のテーマは、「切削加工による変形」です。

目次

1. 切削加工は変形との闘い!

切削加工部品で精度が悪化する要因は色々とあります。

段取り替えによって加工精度が悪化することや、隅アールが小さすぎると加工精度が悪化するということは既にご説明しましたが、もう一つ大きな精度悪化の要因に加工による「変形」があります。

・段取り替えについては、こちらの記事をご参照ください:

第2回 切削加工を疑似体験してみよう!

・隅アールについては、こちらの記事をご参照ください:

第3回 「隅アール」を理解しよう!

特に、薄い形状を加工した際に、「反り」や「歪み」が発生します。切削による薄物加工は、まさに変形との闘いなのです。

今回は、このような薄物加工の例と、変形を最小限にする設計上の工夫についてご説明したいと思います。

「応力」という言葉は皆さんご存じだと思います。一般的に、物体内部にかかっている力のことを指しますね。特に外部から力が加わっていなくても、材料内部に加わっている応力を「残留応力」と呼んでいます。

一見ブロック状の材料などは、歪みなども無く、釣り合っている状態に見えますが、内部では圧縮方向や引っ張り方向の応力が様々にかかった状態になっています。

材料の中に、引っ張られたり、圧縮したりするスプリングが無数に取り付けられているような状態をイメージすると良いと思います。

実際にはこのような絶妙なバランスで成り立っている材料に対して、切削加工の場合は除去部分を強制的に削り取ってしまうわけですね。そうすると、残された部分の応力の分布からすると、アンバランスな部分が出てきます。

特に、残された部分が薄いと、残留応力の影響で「歪み」や「反り」などの変形が生じやすくなります。

このような残留応力や、加工や固定によって加わる外部応力によって、切削加工による薄物の加工は変形を生じやすく、極めて高い難易度となることもしばしばあります。

一般的に、比較的面積が大きく、厚さ5mmの肉厚を下回るような部位があると、変形が生じやすいようです。特に硬い材料は、加工時に熱が加わることも多く、変形を生じやすいことで知られています。

薄い部分があるのに、平面度0.002mmとか、平行度0.005mmなどと言った精度を要求してしまうと、加工サイドからすると「そんなものできない!」となってしまいます。

2. 薄物部品の典型形状

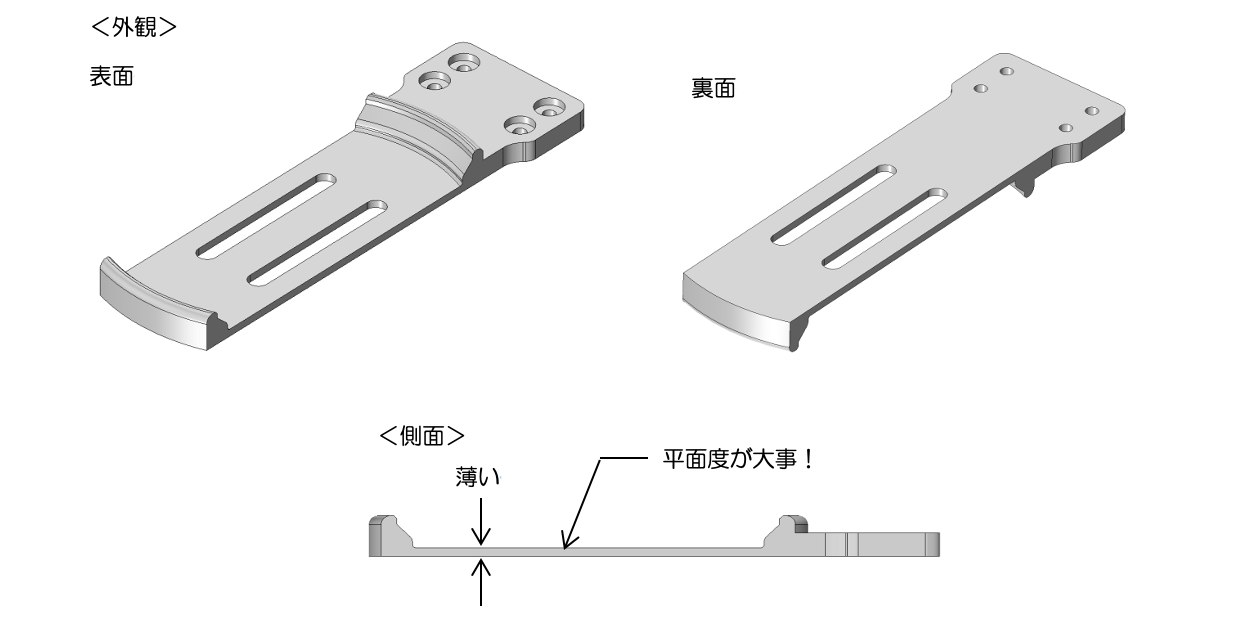

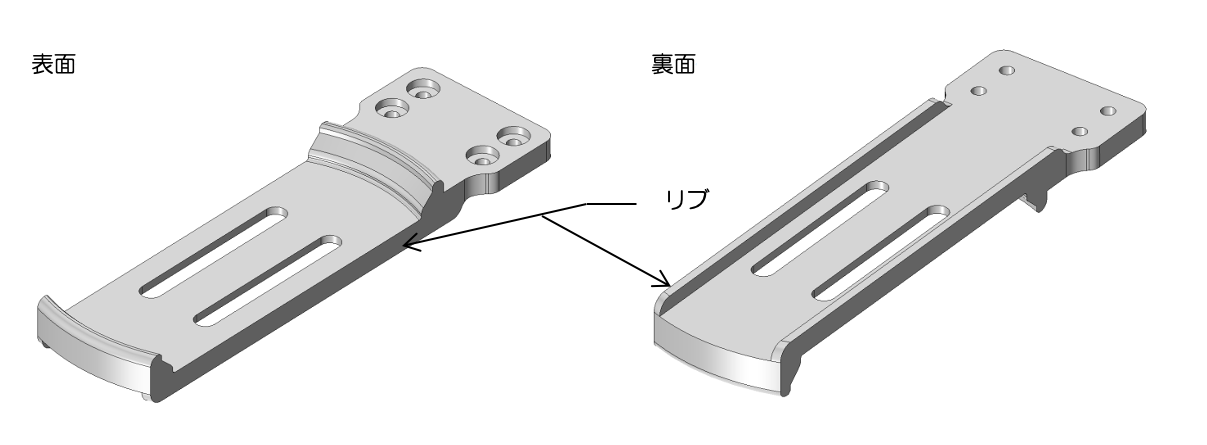

図2-1のような形状を考えてみましょう。これは、薄い円盤状のディスクを移送するためのロボットアームなどでよく見かける形状です。

ディスクが入った格納ラックなどに、精度良くシュッと入って、ディスクを持ち上げ、次の工程に移送するために高い加工精度が求められることがあります。特に、対象物が積載される最も薄い部分の平面度が要求されるケースが多いようです。

薄物の加工品としては、典型的な形状と言えますので、まずはこのような部品を例にとって、設計上考えられる工夫を見ていきましょう。

図2-1 アーム外観

このような部品を加工する時は、基本的にはフライス系の切削加工を行います。

この際に、変形を生じる要因としては①残留応力、②固定時のクランプによる外力、③切削による外力及び熱などが考えられます。

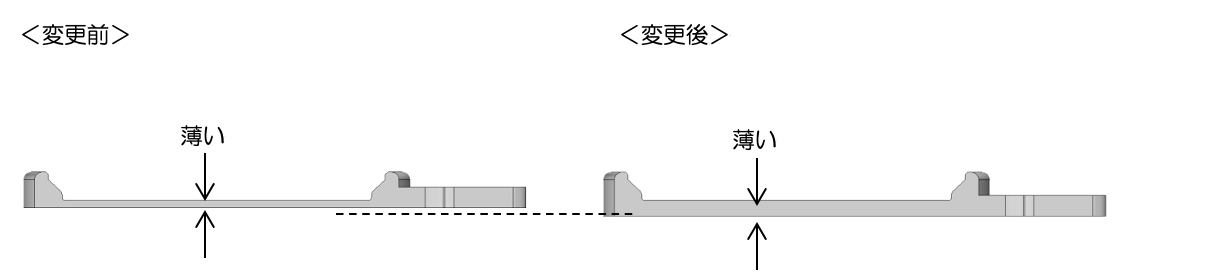

少し誇張して表現すると、図2-2のような変形(反り)を生じます。加工業者であれば、誰しもこのような変形を経験したことがあるのではないでしょうか。固定用のクランプを解いた途端に、「ビヨンッ」と反って、変形が顕在化したなんていう話はしょっちゅう聞きます。

加工サイドで、このような切削加工による変形を抑える工夫がいろいろとなされます。

主な例としては、以下のようなものがあります。

- 余肉を付けて粗加工した後に、全体を削りなおす(反り取り)

- 切削油を油性ではなく水溶性にする(冷却能力を上げて加工による熱の影響を低減)

- バイス等のクランプではなく、吸着治具を利用する(クランプ時の外力低減)

- 余肉を付けて粗加工した後に、焼鈍(アニール処理)を行う(残留応力の除去)

- 加工条件(工具の回転数や送り、刃物の種類等)を最適化して、加工による応力を低減する

- ワイヤーカットなど、熱による影響の少ない加工を併用する

ただし、加工サイドでいくら工夫をしても、どうしても変形は生じます。SUS304等の特に変形を生じやすい素材だと、1~3mmくらい反ることも珍しくありません。

図2-2 変形した加工品のイメージ

2-1 形状変更による変形の低減

まず設計者さんに考えていただきたいのが、変形を最小限に抑えるための形状変更です。

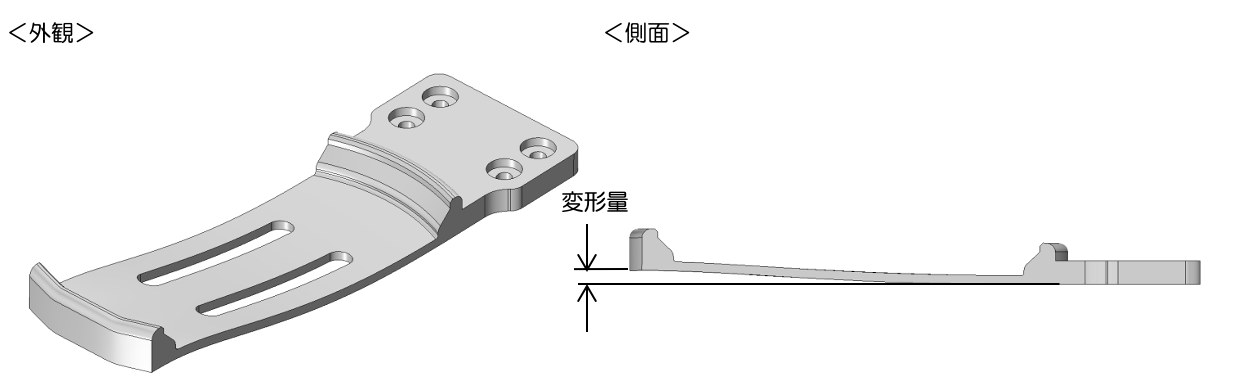

最も手っ取り早いのが、薄い部分の肉厚を厚くすることですね。図2-3のように、変形しやすい最も薄い箇所の肉厚を厚くしてしまえば、変形は少なくなるはずです。その代わり、全体の高さが高くなることと、重くなることを許容する必要があります。

製作コストについては、材料費は高くなりますが、加工が楽になる分だけ加工賃がむしろ安くなる可能性もあります。

図2-3 形状変更イメージ 肉厚変更

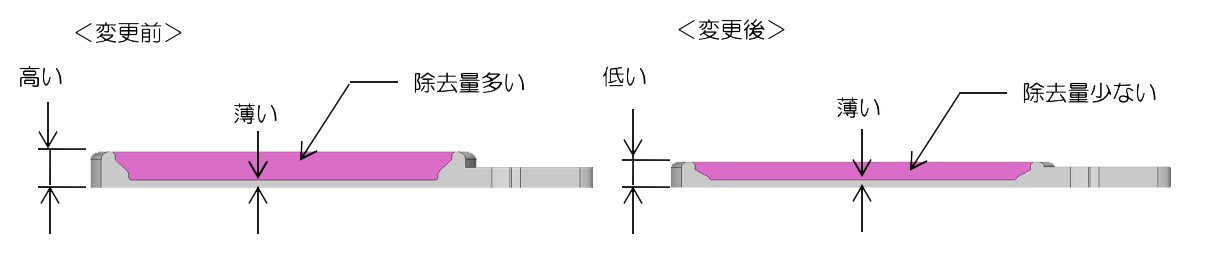

次に考えていただきたいのが、除去部分をいかに減らすか、ということです。今回の例で言えば、上に出っ張っている突起の高さを低くできないでしょうか。

例えば図2-4のような形です。

変更前に比べて、変更後は高さが低くなるので、材料からの除去量(ピンク色の領域)が少なくなりますね。その分だけ、切削加工による変形の影響を押さえられる可能性が高まります。

また、材料自体が薄くなり加工量も減りますので、製作コストが安くなることも見込めますね。

その分、この部品で重要な受け部分の形状を変更しなければいけませんので、よく吟味する必要があると思います。

図2-4 形状変更イメージ 高さ変更

重くしたくないし、受け部分の形状も変えたくない、という場合は、こんなアイディアはいかがでしょうか。

図2-5のような形状です。肉厚の薄い部分に、補強を入れて部分的に厚い箇所を付け加えるわけですね。このようにすれば、重要な個所の形状は変えずに、最小限の重量アップで変形を抑えることができる可能性が高まります。

このような補強は「リブ」等とも呼ばれます。

もちろん補強を入れることで、材料も大きくなりますし、切削量は大幅に増大するため製作コストは増大します。また、リブを削り出す加工が追加となりますので、その分余計な変形要因が加わることも留意しなければいけません。

リブの高さ分だけ厚みも増しますので、使用状況に適しているのか確認も必要となりますね。

図2-5 形状変更イメージ 補強形状の追加

2-2 材料の変更で変形に対応

次に考えていただきたいのが、より変形が生じにくい材料への変更です。

例えば、ステンレスであれば変形の生じやすいSUS304ではなく、切削性の良いSUS303への変更や、アルミであればA7075ではなくA5052への変更を検討してみてください。材料自体の切削性や、熱伝導性等の違いによって、切削加工による変形の具合も変化していきます。

もちろん、切削性や変形以外にも、設計上必要な材料の特性もあると思いますので、加工精度と材料特性のトレードオフになる場合は、しっかりと吟味する必要がありますね。

また、アルミの薄物形状の場合オススメしているのが、KN材と呼ばれる材料です。KN500やKN520といった材料は、加工による変形が極めて小さい材料として知られています。詳しくはインターネット等で調べてみてください。

私も何度か薄物形状で、KN520への変更を提案して、試してみた経験があります。通常だと1~2mm程度は反ってしまうような形状でも、0.1mm未満の変形で収まり大変驚きました。

このように材料を変更しただけで、変形を大きく低減できる可能性もあるのです。

機械的性質など吟味が必要ではありますが、特に材質にこだわりが無い場合などは、積極的に選択しても良いのではないでしょうか。

2-3 公差の緩和

製造サイドで変形が出ないような工夫をしたり、設計サイドで形状や材料の変更をしたりしても、どうしても反りや歪みなどの変形は生じてしまいます。

やはり最終的には、現実的な範囲での公差値の緩和も必要になってくると思います。設計上許容できる公差値と、現実的に達成できる公差値を見比べて、公差緩和を是非ご検討ください。現実的な変形が、設計上許容できないようであれば、そもそもの部品のコンセプトや構成から見直すことも必要になるかもしれません。

実際に結構な切削量のある部品でも、基準面の平面度0.002mm、逆面の平行度0.003mm等という公差要求の入った図面などは頻繁に目にします。

設計者さんは、「平面研削でそれぐらいの精度は出るはずでしょ」という認識なのかもしれませんが、現実にはそう簡単な話ではないのです。

まずは、製造サイドとの情報交換をして、現実的な設計内容に落とし込んでいくという姿勢も必要ではないでしょうか。

3. よくある変形の事例と対処方法

3-1「平面度」をどう見るか!?

薄物形状の加工品の「平面度」をどのように評価するかについて、設計サイドと製造サイドで大激論になったことがあります。

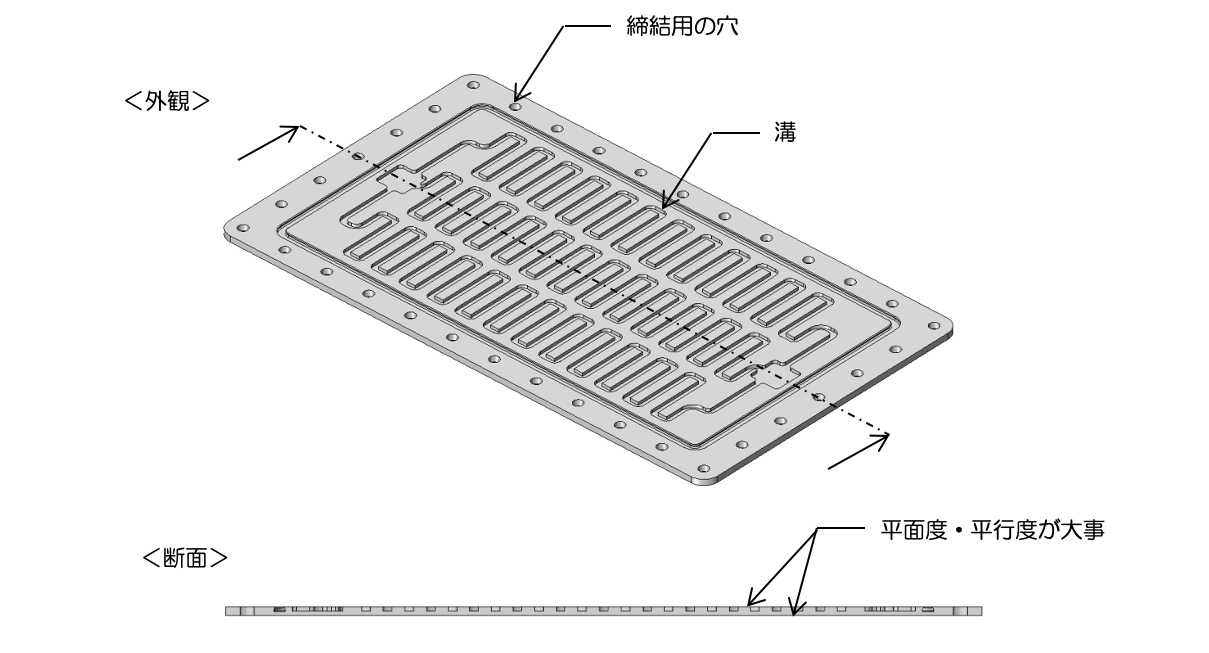

図3-1のようなプレート状の部品です。ここでは「冷却プレート」と呼んでおきましょう。片面に無数の溝が掘られています。相手方部品と穴で締結されて、隙間の無いように組み立てなければいけないため、上下面の平面度、平行度が非常に厳しく要求されています。

一見すると、プレートに溝と穴を開けただけですので、大して難しい形状ではないように見えますね。

図3-1 冷却プレート

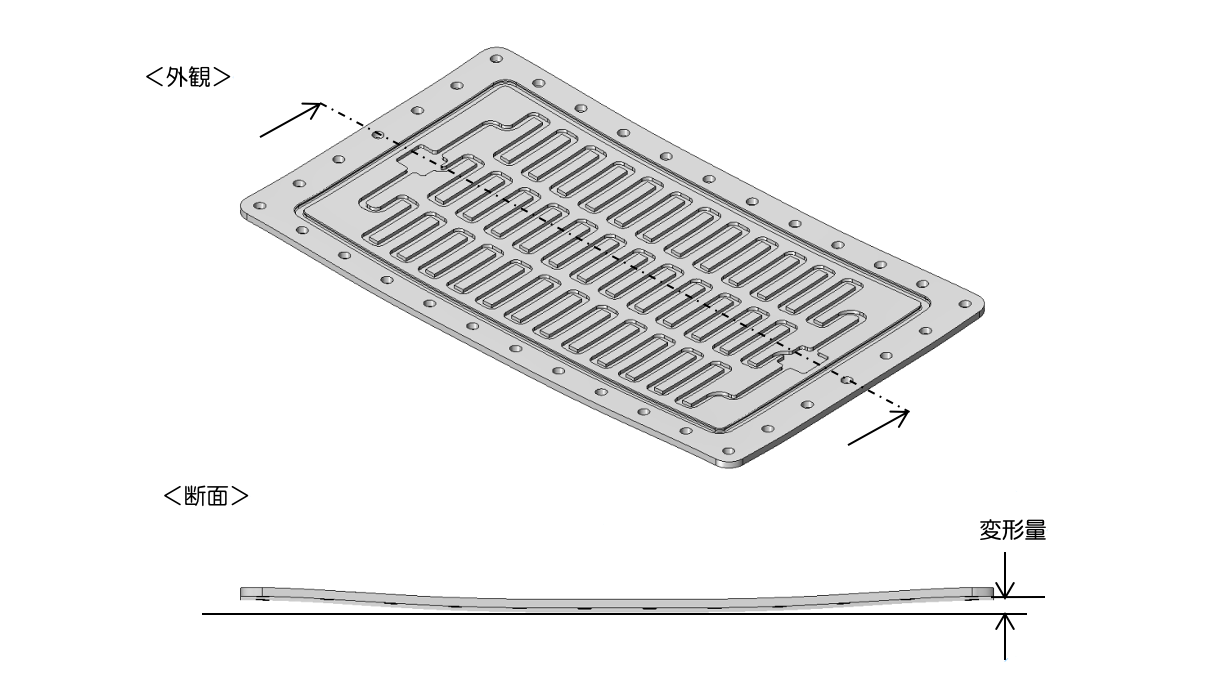

似たような形状を加工した経験のある方は恐らく想像がつくと思いますが、このような形状を加工しようとすると、大抵が図3-2のようになりますね。

図3-2 冷却プレート 変形イメージ

少し誇張して表現していますが、基本的には図3-2のように除去量の多い方にグッと縮まるように反りが発生しますね。

切削加工前の材料の状態では、平面度、平行度はしっかりと出すことができます。切削加工が終わって、クランプを解いた瞬間に、「ビヨンッ」と反ってしまうわけですね。反り取り、アニール、加工条件の最適化、吸着治具の活用など、製造サイドでの様々な工夫が考えられますが、どうしても最後まである程度の反りは出てしまいます。

また、設計サイドでも厚みを厚くする、溝の深さを浅くする、材質を変更するなどの工夫も検討してみてほしいと思いますが、それでも反りはどうしても発生しています。

このような場合、何も力が加わっていないフリーな状態での、平面度や平行度は本当に必要でしょうか?

実際の使用用途からすると、この冷却プレートを他の部品でサンドイッチして使用するわけですね。

つまり、上下面から平らな面を押し付けたときに、隙間ができないようになっていれば良いはずです。

したがって、例えば「相手方部品に締結した場合の、平面度や平行度が〇〇以内であること」といった具合に、公差の設定を柔軟に考えてみてはいかがでしょうか。

実際に当社もこのようなケースの場合は、設計担当者さんと協議してクランプ時あるいは溝加工前の平面度での精度保証にて了承いただくようにしています。

時には使用条件に合わせた現実的な精度の保証方法を指定するのも、設計サイドでは必要なことと思います。加工で起こり得ることを前もって知っていれば、製造サイドも納得のしやすい指示を図面で表現できる一例と言えると思います。

3-2 二又形状は変形しやすい典型例!

切削加工による歪みでトラブルになりがちな例をもう一つご紹介します。

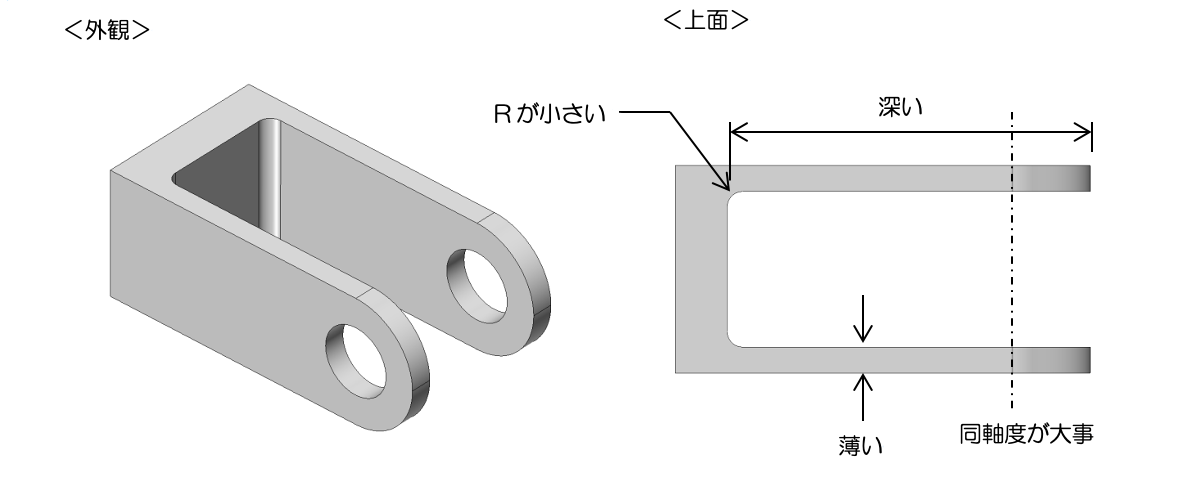

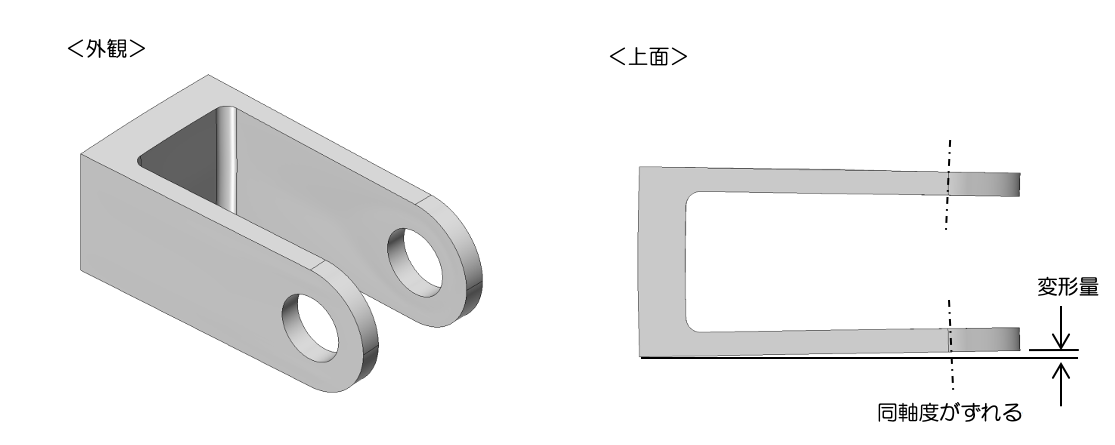

図3-3のような二又形状はよく見かける典型的な機械部品ですね。相手方の部品が隙間に入ってきて、ピンを貫通させて留めるようなイメージです。仮にここでは「ヒンジベース」と呼んでおきましょう。

このような部品で大事なのは、穴の同軸度ではないでしょうか。このような二又形状は、中央当たりの領域をごっそり削り取ってしまいます。

図3-3の場合は除去する量に対して、両サイドの厚みが薄いですね。付け根のRも小さいですし、削り取る深さも深いです。

図3-3 ヒンジベース

皆さんも想像つくと思いますが、加工すると図3-4のようになってしまいますね。

図3-4 ヒンジベース 変形イメージ

両サイドが中央にぐっと寄ってきてしまい、最も重要な同軸度がずれてしまうと思います。

このような場合は、ワイヤーカットを併用する、形状加工後に穴を仕上げるなど、製造サイドでの工夫もあります。ただ、製造サイドでそんな苦労をする前に、そもそも設計サイドでの形状変更によって大きく加工精度が向上するはずです。

無理のある設計で製造現場が四苦八苦するのではなく、合理的な設計でだれでも簡単に製作できる方が、結局はコスト面でも安価な部品となることは言うまでもありませんね。

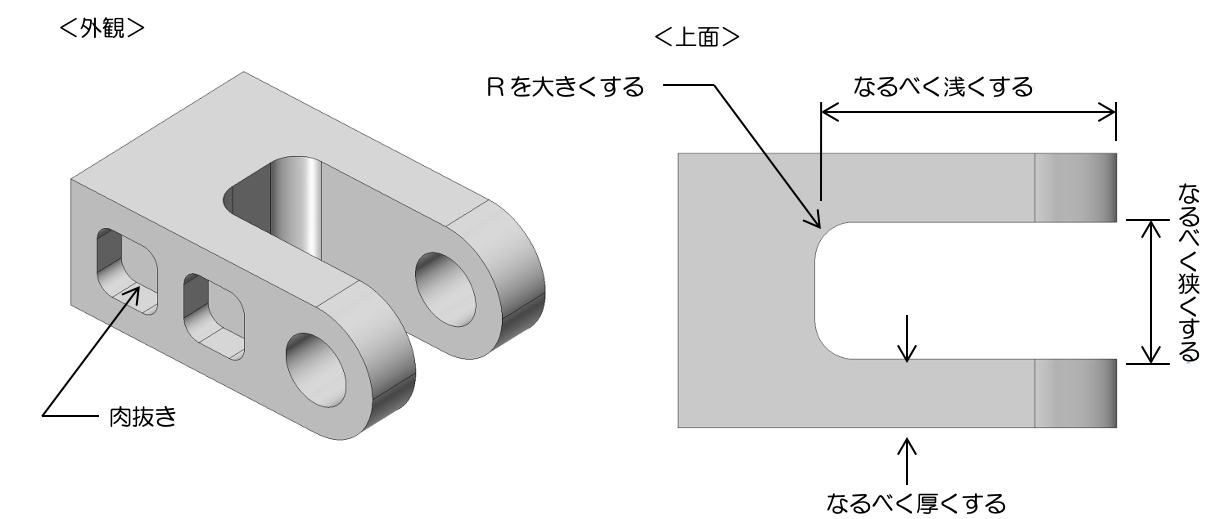

例えば、図3-5のような形状を検討してみてください。

図3-5 ヒンジベース 設計変更例

図3-3と比較すると、ガッチリとした印象になったのではないでしょうか。両サイドの肉厚は厚く、抉り取る深さは浅く、幅もできる限り狭くします。付け根のRも大きくできれば可能な範囲で大きくしてください。

肉厚を厚くすることで重くなるのが気になるのであれば、肉抜きによる軽量化も検討してみてください。

図3-3と図3-5を見比べてみると、より自然で無理のない形状はどちらか、一目瞭然ですね。

このように、使用時の強度や剛性だけでなく、製作時の都合まで考えて設計ができると現場から喜ばれることはもちろんですが、結局はユーザーから喜ばれることにも繋がると思います。

3-3 余肉にも気を付けよう!

最後に典型的な例をもう一つだけご紹介します。

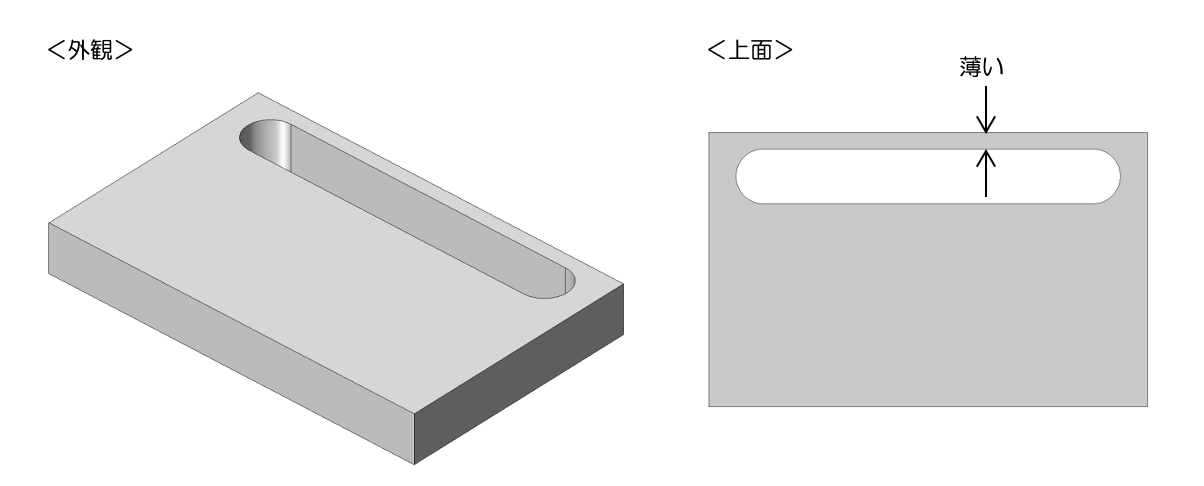

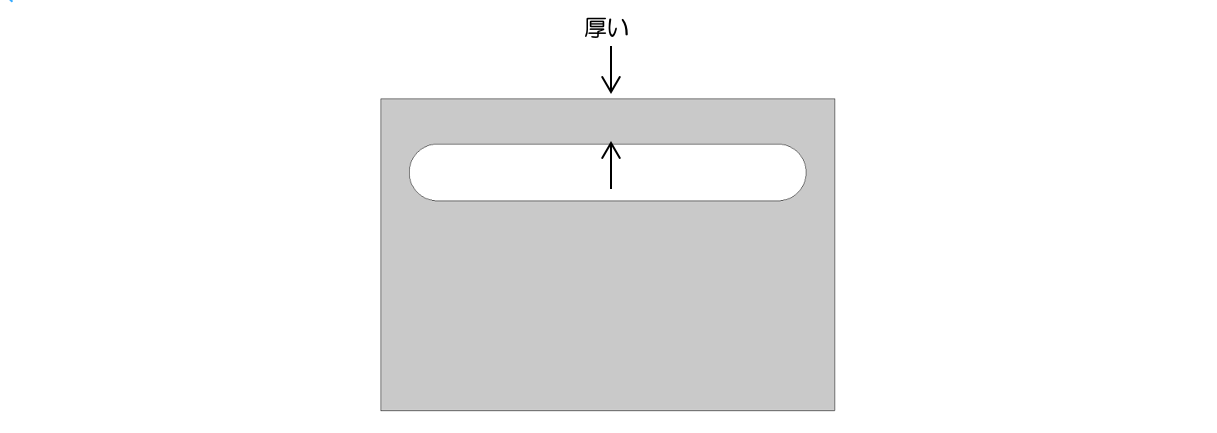

図3-6のように単なるプレートに長穴が開いただけの部品です。仮に長穴プレートと呼びましょう。

ただし、この長穴が端に寄りすぎているため、余肉が非常に薄い状態ですね。直径の何倍もの長さがある長穴の場合、この余肉との兼ね合いで変形が生じやすくなります。

図3-6 長穴プレート

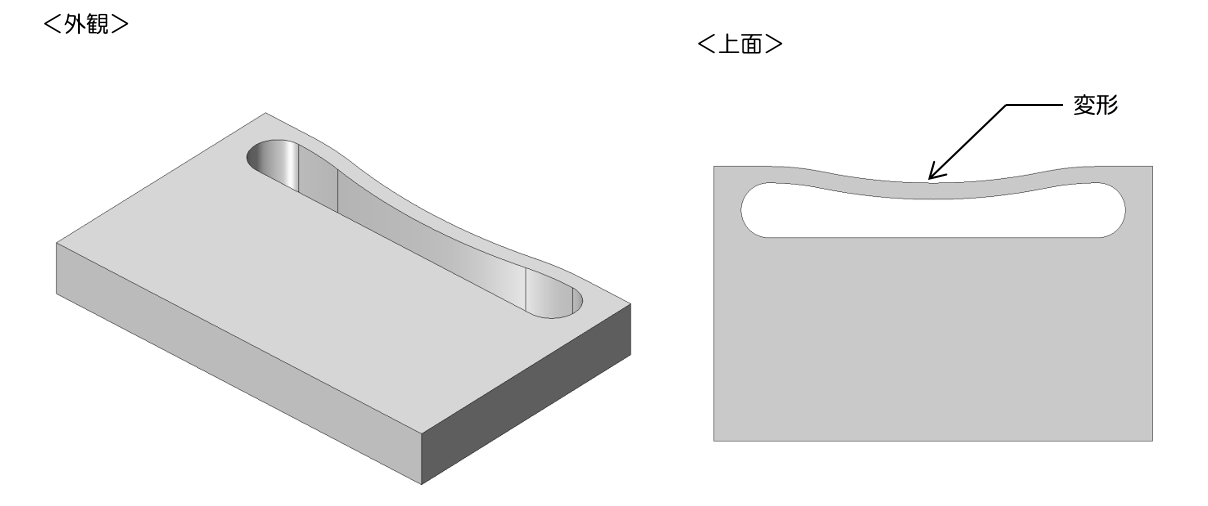

この形状を加工するとどうなるか、想像してみてください。

図3-7 長穴プレート 変形イメージ

もちろん、材質や加工方法にもよりますが、極端に表現すると図3-7のようになるのではないでしょうか。このように、余肉が薄くなることで生じる変形もある、ということも覚えておいていただきたいのです。

このような変形は程度の差こそありますが、必ず生じるものですね。製造サイドの加工技術の良し悪しは、この変形を限りなく少なくできるかどうか、という性質のものですが、変形をゼロにはできません。

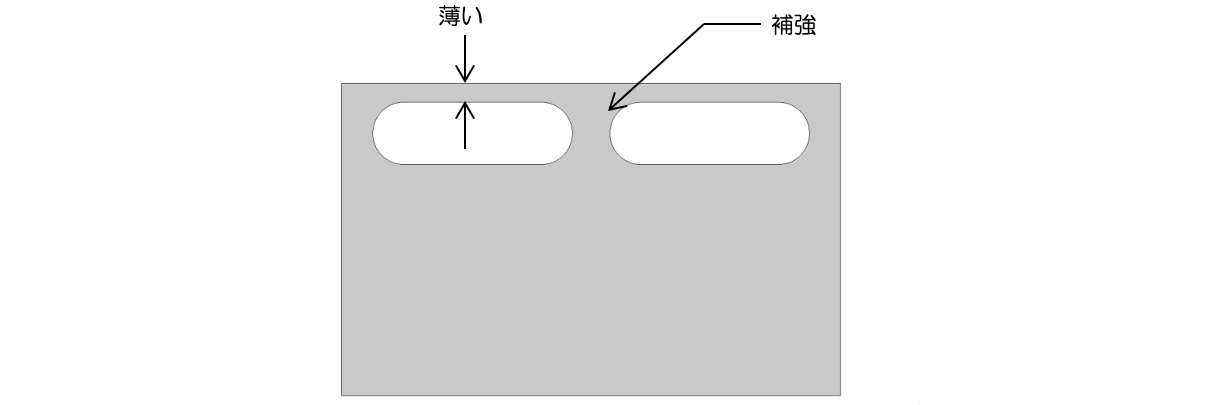

設計変更による改善案としては、例えば図3-8のようなものが考えられると思います。

図3-8 長穴プレート 改善案1

図3-8は余肉を厚くしたものです。目安としては長穴の直径分くらいは、余肉の厚みを確保したいですね。これだけでも変形は大きく改善されるはずです。

部品の目的上許容されるのであれば、図3-9のような改善案も考えられると思います。

図3-9 長穴プレート 改善案2

図3-9の場合は、余肉を変えずに、長穴の途中に補強を入れたパターンです。長穴の長さが短くなったことで、変形を大きく低減することができると思います。

4. 切削加工による変形も考慮した設計を意識しよう!

今回は、加工によって生じる変形と、その変形を回避するための形状変更例をご紹介しました。基本的には極端に薄い箇所に変形が生じやすいことを覚えておきましょう。

このような場合の、設計サイドの対処方法をまとめると次の通りです。

- 極端に薄い箇所の厚みを増やす

- 除去する量を最小化する

- 大きな変形が見込まれる箇所に補強を入れる

- 材質を変形しにくいものに変更する

もちろんその部品の用途や機能、重量との兼ね合いを見ながらになりますが、上記を意識して設計をすることをお勧めします。

変形を考慮しないでむやみに高い精度を要求してしまうと、極端にコストが増大するケースも多いと思います。最悪「そもそも製作できない」と現場から突っ返されることにもなりかねません。

製造サイドでも変形を抑えるテクニックはいろいろとありますが、いずれも余計な加工や工程が増えて、コスト高になる方法ばかりです。

まずは設計の段階で変形を考慮した設計ができれば、その効果は計り知れません。ぜひ図面を出図する前に、「切削加工による変形も考慮されているか」という目線でチェックするようにしてみてください。