プラスチックともよばれる樹脂製品は、軽く、丈夫で大量生産がしやすいことから、日用品や電子機器、機械のカバーなど、幅広い分野で使われています。今回は、樹脂製品を作る方法でよく行われている射出成形について紹介します。

目次

射出成形とは

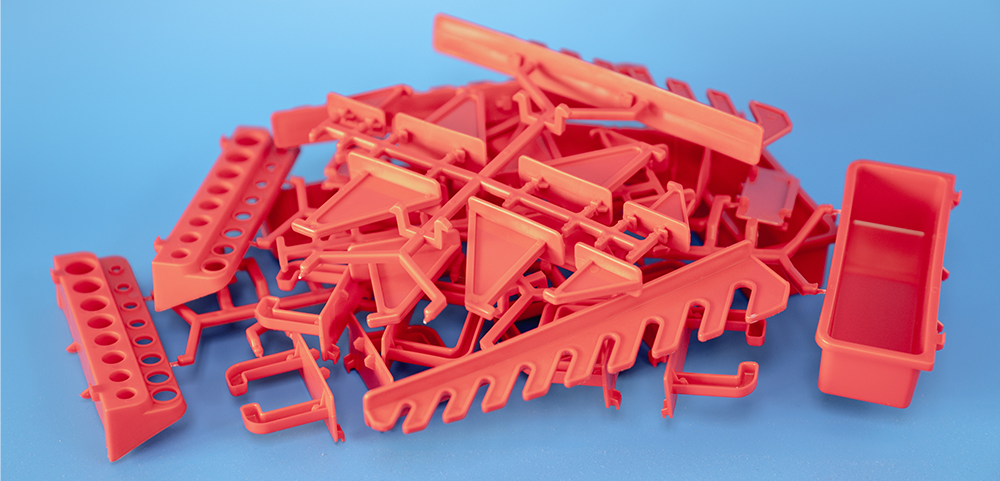

射出成形とは、加熱して溶かした材料を精密な金型の中に高圧で注入し、冷却・硬化させて複雑な形状の製品を高速かつ大量に生産する工法です。

一般的なのは、ABS樹脂やポリプロピレンなどを用いるプラスチック射出成形であり、基本原理は、金属粉末を用いるMIM(金属粉末射出成形)や、セラミック粉末を用いるCIM(セラミック射出成形)にも応用されています。一度金型を製作すれば、同じ品質の製品を安価に再現できる点が特徴です。

射出成形の基本プロセス

射出成形は素材を問わず、以下の4工程で進行します。

- 可塑化:ペレット状の材料を加熱シリンダーで溶かし可塑化する

- 射出・充填:可塑化した材料を閉じた金型の中に高圧で射出・充填する

- 冷却・硬化:金型内で材料を冷却し、所定の形状に硬化させる

- 脱型:金型を開いて成形品を取り出す

このサイクルを高速で繰り返すことで大量生産を可能にします。金属(MIM)やセラミック(CIM)では、この後さらに脱脂と焼結という後工程が必要です。

射出成形のメリット・デメリット

優れた工法である射出成形を活用するには、メリット・デメリットを理解しておく必要があります。

- メリット

〇 複雑形状の量産性:精密な金型の使用により、高い寸法精度で大量生産可能

〇 コストパフォーマンス:一度金型を製作すればその後の製品単価は低く抑えられ、量産時のコスト効率が高い

〇 仕上げ工程の削減:滑らかな表面が得られるため、仕上げの手間が少ない - デメリット

〇 高額な初期投資:金型の製作に高額な費用と期間がかかる

〇 設計変更の難しさ:金型完成後の大幅な設計変更は困難

射出成形の条件

温度

射出成形における温度は、材料を適切に溶融させ、製品品質を安定させるための基本的な条件です。

- シリンダー温度

〇 樹脂を溶かすためのヒーター温度

〇 一般的に200~300℃程度で、材料によって適切な温度は異なる

〇 低すぎると未溶融による充填不足、高すぎると樹脂の熱分解を引き起こす - 金型温度(15℃~90℃)

〇 成形品の冷却速度を制御し、外観や寸法精度に影響する

〇 結晶性樹脂は温度が結晶化度を左右するため、機械的性質を決定づける - ノズル温度

〇 シリンダーから金型への注入口の温度

〇 材料の糸引きや鼻タレを防ぐため、シリンダー温度より少し低く設定する

圧力

射出成形において、圧力は溶融した材料を金型の隅々まで行き渡らせ、精密な形状を実現するための重要な条件です。

- 射出圧力(一次圧力)

〇 溶融樹脂を金型キャビティ内に充填するための圧力

〇 一般に50〜200MPa程度が目安

〇 低いとショートショットや溶接不良、高いとバリや型開きの原因となる

〇 製品形状や樹脂特性に応じた適正圧力の設定が重要 - 保圧力(二次圧力)

〇 樹脂の収縮を補うために、充填後ゲートが固まるまで加える圧力

〇 射出圧力の50〜80%程度に設定し、ヒケやボイドの防止に効果がある

〇 必要以上に高い保圧は、過充填や内応力の原因となる - 背圧

〇 スクリュー後退時にかける圧力

〇 樹脂の混練性を高め、空気や水分を除去する

〇 適度な背圧設定でムラのない溶融状態を得られる

〇 高すぎると温度上昇やガラス繊維の劣化を招く

時間

射出成形において、時間は製品の品質と生産性の両方に直結する条件です。

- 射出時間

〇 樹脂を金型に充填する時間

〇 射出速度や製品形状によって変動

〇 短いとガス巻き込み、長いと充填不足の原因になる - 保圧時間

〇 ゲートが固化するまで保持圧力をかける時間で、5〜30秒程度に設定

〇 長すぎる保圧はサイクル延長につながる - 冷却時間

〇 製品が取り出せるまで十分に固まる時間

〇 肉厚や樹脂の種類、金型温度によって異なる

〇 冷却不足は変形や欠けの原因になる - サイクル時間

〇 1ショット全体にかかる時間

〇 射出・保圧・冷却に加えて型開閉や取り出しなどを含む

〇 短縮すれば生産性が上がる一方で、不適切な時間設定は不良を招く

速度

射出成形において、速度の制御は製品の外観品質や内部構造に大きく影響します。

- 射出速度

〇 スクリューの前進速度

〇 樹脂の充填パターンや製品の外観・強度に影響する

〇 速いと空気巻き込みや焼け、遅いとショートショットの原因となる

〇 形状に応じた多段速度プロファイルの設定が求められる - スクリュー回転数

〇 樹脂の可塑化能力を左右し、一般に50〜120rpm程度が目安

〇 回転が遅いと可塑化不足、速いとせん断熱やガラス繊維の劣化を招く

その他

温度、圧力、速度以外にも、射出成形の品質を左右する重要な条件があります。

- 型締め力(クランプ力)

〇 射出時に金型を閉じておくための力

〇 不足するとバリの原因に、過剰だと金型を変形させエアベントを潰す恐れがある

〇 製品の投影面積と射出圧力に基づき、適切なトン数の設定が重要 - 計量ストローク

〇 スクリューの後退距離で、1ショットあたりの樹脂量を決定する

〇 目安としてスクリュー直径の1D前後が理想

〇 過大な計量は樹脂の滞留、少なすぎると射出安定性に悪影響を及ぼす - エアベント(ガス抜き)

〇 金型内の空気やガスを逃がす通路で、充填不良や焼けを防ぐ役割

〇 パーティングラインなどに厚さ0.02mm以下の溝を設け、空気の逃げ道を確保する

〇 不十分なベントはショートショットやウェルド不良の原因となる

射出成形が使われる材料(工程・用途・注意点など)

熱可塑性樹脂

加熱すると溶けて柔らかくなり、冷やすと固まる性質を持つ樹脂です。再度加熱すれば溶けるためリサイクル性に優れます。

- 工程

材料(ペレット)を加熱シリンダーで溶かし、金型に射出して冷却・固化させるシンプルなプロセスです。

- 用途・メリット

家電の筐体、自動車の内装部品、食品容器、雑貨など、あらゆる分野で利用されています。安価で成形サイクルが速く大量生産に最適です。

- 注意点

耐熱性や機械的強度は、後述のほかの材料に比べて劣ります。樹脂ごとに吸湿性や耐薬品性などの特性が大きく異なるため、使用環境に応じた材料選定が重要です。

【代表的な熱可塑性樹脂】

- ABS樹脂

〇 剛性・耐衝撃性・加工性のバランスに優れた材料

〇 美しい光沢を活かし、家電筐体や雑貨などに幅広く利用される

〇 塗装やメッキもしやすいが、耐薬品性には注意が必要 - ポリエチレン

〇 軽量で柔軟な安価な汎用樹脂

〇 耐薬品性に優れ、ポリタンクや包装フィルムなど、密度により用途が多様

〇 耐熱性が低く、接着や塗装は難しい - ポリプロピレン

〇 プラスチックの中で最も軽量な材料

〇 耐薬品性に優れ、繰り返し曲げに強いヒンジ特性も持つ

〇 自動車部品や食品容器、医療器具などに採用されるが塗装や接着は難しい - ポリスチレン

〇 高い透明性と硬さ、優れた寸法安定性が特徴の安価な樹脂

〇 CDケースや食品トレイなどに使われる

〇 衝撃に非常に弱く脆いため、落下などの衝撃が加わる製品には不向き - ポリアミド、ナイロン

〇 「ナイロン」として知られ、高い機械的強度と耐摩耗性を持つ

〇 自己潤滑性から歯車など摺動部品に最適

〇 吸湿で寸法や強度が変化しやすく、設計時の配慮が必要

- ポリカーボネート

〇 プラスチック最高の耐衝撃性を誇り、透明性・耐熱性も高い

〇 安全性が求められるヘルメットやスマホ筐体などに使用

〇 薬品による応力亀裂や、表面の傷つきやすさが課題 - アクリル

〇 ガラスを凌ぐ透明性と優れた耐候性が特徴

〇 屋外でも劣化しにくく、自動車のテールランプや看板に使われる

〇 衝撃に弱く脆い性質で、アルコール等の薬品でひび割れを起こすため注意 - その他の高機能樹脂(エンプラなど)

〇 高い性能を持つエンジニアリングプラスチック

〇 耐摩耗性に優れるPOM、極めて高い耐熱性・耐薬品性を持つPEEKなど

〇 精密機械の部品や航空宇宙分野で、金属の代替としても活躍

熱硬化性樹脂

最初の加熱で化学反応(架橋反応)を起こして硬化し、再加熱しても溶けない樹脂です。

- 工程

金型内で材料を加熱し、化学反応によって硬化させます。一度硬化すると元に戻らないため、成形サイクルは熱可塑性樹脂より長くなります。

- 用途・メリット

高い耐熱性や機械的強度、電気絶縁性を持つため、自動車のエンジン周辺部品や高電圧を扱う電気部品、食器などに利用されている樹脂です。

- 注意点

リサイクルが困難である点に注意しましょう。また、硬化に時間がかかるため生産性は劣ります。硬くて脆い性質を持つものが多く、衝撃に弱い場合もあります。

金属:MIM(金属射出成形)

金属の微細な粉末を、樹脂バインダー(結合材)と混合して射出成形する技術です。

- 工程

金属粉末とバインダーを圧力と熱をかけながら練り、樹脂材料と同じようなペレット状にしたものを射出成形します(成形されたものをグリーン体という)。その後、成形品からバインダーを除去(脱脂)、高温で加熱し、金属粉末同士を結合させます。

- 用途・メリット

切削加工では難しい、微細で複雑な形状の金属部品を高い精度で大量生産可能です。スマートフォンのカメラ部品や、医療用の精密機器などに使われます。

- 注意点

焼結工程で15〜20%程度の寸法収縮が起こるため、金型設計の段階で収縮率を精密に織り込まなければなりません。工程が多いため、製品ができるまでのリードタイムが長くなる傾向にあります。

セラミック:CIM(セラミック射出成形)

セラミックの微細な粉末を用いて、MIMとほぼ同様の工程で製造する技術です。

- 工程

セラミック粉末とバインダーを混ぜた材料を射出成形→脱脂→焼結して完成させます。

- 用途・メリット

金属以上の高硬度や耐熱性、耐摩耗性、電気絶縁性が求められる部品に利用されます。半導体製造装置の部品や、エンジンの断熱部品、生体親和性の高い医療用インプラントなどが代表例です。

- 注意点

材料が非常に硬く脆いため、衝撃に弱く、割れやすいのが最大の課題です。また、MIM以上に焼結時の寸法管理が難しく、高度なノウハウが求められます。金型も超硬合金などで作る必要があり、コストは最も高くなります。

射出成形の見積もり依頼は「meviyマーケットプレイス」へ

ミスミの「メビーマーケットプレイス」では、射出成形サービスを提供しています。

メビーマーケットプレイスは、製造パートナーからあらゆる機械加工部品を手配できる日本最大級の製造業マーケットプレイスです。ミスミのIDがあれば新規の口座開設なしで加工部品を手配できます。

メビーマーケットプレイスの射出成形サービスでは、あらゆる成形オプションに対応し、最短3日目出荷のスピード調達を実現。50種類以上の材料に加え、支給材料の成形、リピート追加成形、溶着・組み付けにも対応しています。ぜひご活用ください。

関連記事

成形加工とは?代表的な成形加工(鍛造・鋳造・プレス・樹脂成形)を紹介