加工屋さんから「この図面だと加工が難しい…」と相談され、設計変更をした経験はありませんか?原因は、その図面通りに部品製作を進めてしまうと、変形などの不具合が生じる恐れがあるからかもしれません。

今回は、「曲げ近くに切り欠きがある形状」で不具合が生じた実際の部品を例に、その原因と考慮しておきたいポイントをご紹介!今後の設計の際、ご参考にしてみてください。

目次

「曲げ線のずれ」や「めくれ」が生じる原因と、考慮しておきたいポイント

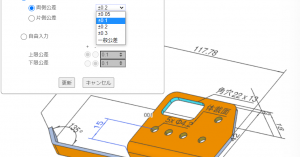

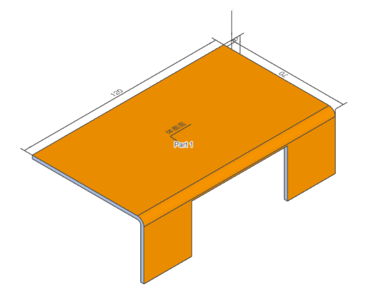

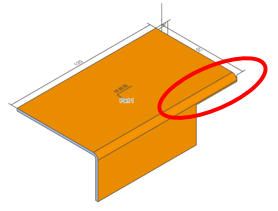

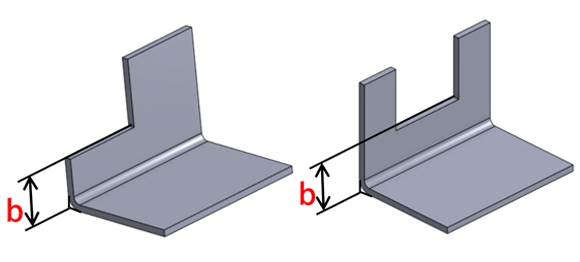

突然ですが、下記2つの「切り欠きがある形状の図面」は、加工の際に変形などの不具合が生じています。どのような不具合が生じていると思いますか?

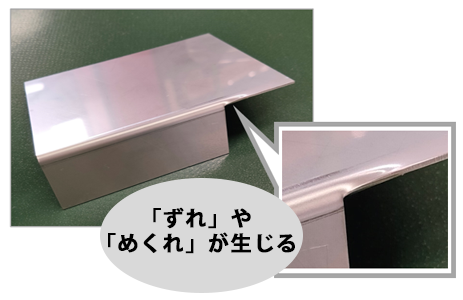

\上記の図面で生じた、不具合をご紹介します/

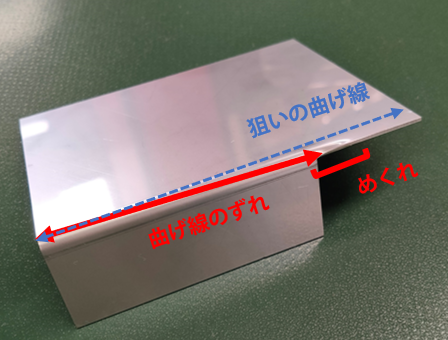

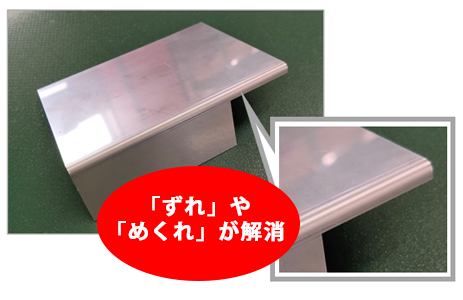

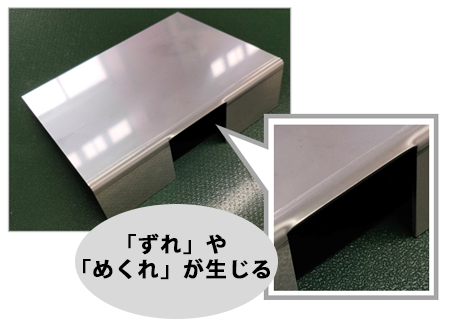

曲げ線位置の「ずれ」や

曲げ部分の「めくれ」

外側

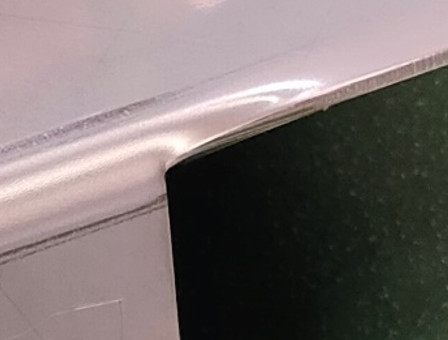

めくれ部分:外側

めくれ部分:内側

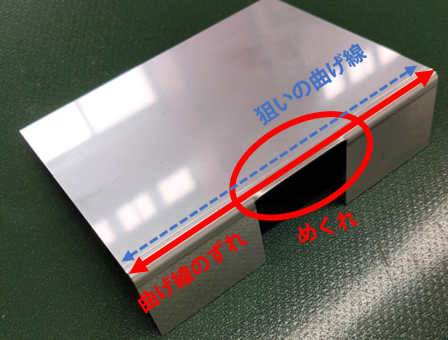

曲げ線位置の「ずれ」や

曲げ部分の「めくれ」

外側

めくれ部分:外側

めくれ部分:内側

なぜ、このような不具合が生じるのでしょうか?

原因と考慮しておきたいポイントを解説!

「曲げ線のずれ」や「めくれ」が生じる原因と、考慮しておきたいポイントを解説

「曲げ線のずれ」や「めくれ」が生じる原因を詳しく解説。設計時にどのようなことに注意が必要かご紹介します。

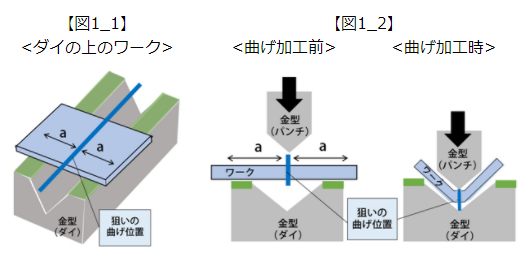

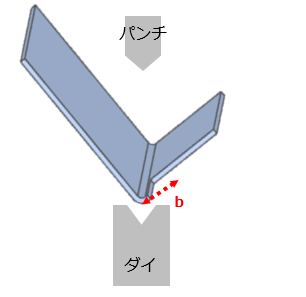

狙いの曲げ位置に対しワークの両側が、金型に支えられているから曲がる

まずは、平板の曲げ加工の基本からご紹介します。

切り欠き部位がない平板の曲げ加工の際、ワークは図1_1のように金型(ダイ)の上に置きます。図1_2は金型(パンチとダイ)でワークを曲げる様子を横から見た図です。狙いの曲げ位置に向かって、上からパンチを押し当て、力を加えて変形させます。

ポイントは図1_1と2のように、狙いの曲げ位置に対しワークの両側(a部分)が、どちらもダイ(緑色部分)にのっていること。ワークの両側がダイに支えられているため、バランスが取れ、パンチの力が均等にワークへかかり、その曲げ位置で曲がります。

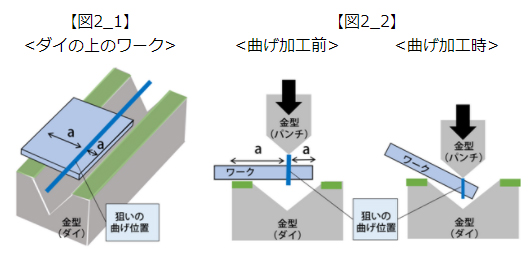

片側のみ金型にのっていても曲がらない

しかし図2_1と2のように片側しかダイにのらず両側が支えられていない状態では、上からパンチを押し当ててもワークにかかるパンチの力が逃げてしまい、ワークは曲がりません。

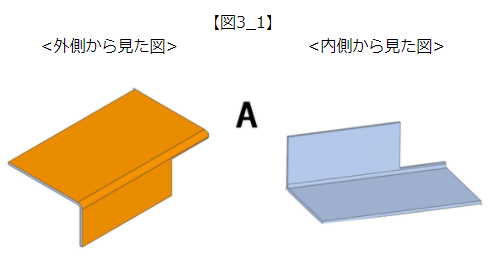

曲げ線よりも外側に切り欠きがある形状「A」は、片側のみ金型にのる部位があるため不具合が生じる

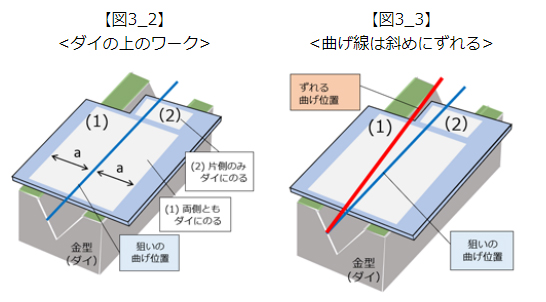

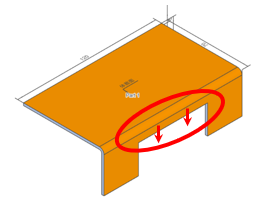

前述の不具合が生じた「A」の形状(図3_1)は、図2_1のように片側しかダイにのらない部位が含まれます。

「A」の形状を曲げ加工する場合、ワークはダイの上に図3_2のように置きます。狙いの曲げ位置に対しワークの両側(a部分)が、下記の2つある状態になっています。

(1)で示している部位:

両側ともダイにのっている…曲がる

(2)で示している部位:

片側のみダイにのっている…曲がらない

このままパンチを押し当てて曲げると、(1)の部位は、狙い通りの曲げ位置で曲がろうとします。しかし(2)の部位は、パンチからの力が逃げて曲がらず、切り欠きの頂点に向かい曲げ位置がずれていきます。

その結果、図3_3 の赤線のように曲げ線が斜めにずれ 、「めくれ」の変形が生じます。

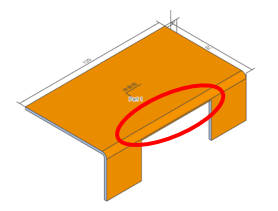

中央に切り欠きがある形状「B」の場合

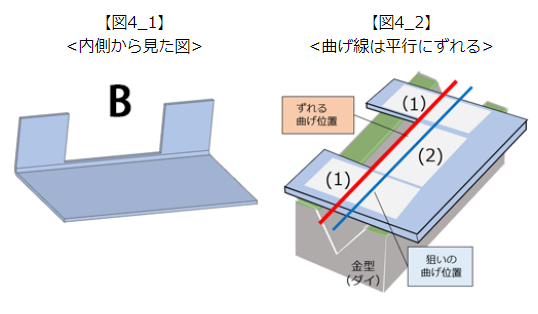

前述の「B」の形状(図4_1)も、不具合が生じるメカニズムは同じですが、曲げ線のずれ方が異なります。

曲げ加工の際、ワークは図4_2のようにダイに置かれます。「A」の形状との違いは、両側がダイにのっている部位(1)が2か所ある点です。

「B」の形状をパンチを押し当てて曲げると、(1)は狙い通りの曲げ位置で曲がろうとしますが、(2)はパンチの力が逃げ、切り欠きがある方向へ狙いの曲げ位置から平行にずれて曲がり、「めくれ」の変形が生じます。

考慮しておきたいポイントは「曲げ加工時に使用するダイの幅」

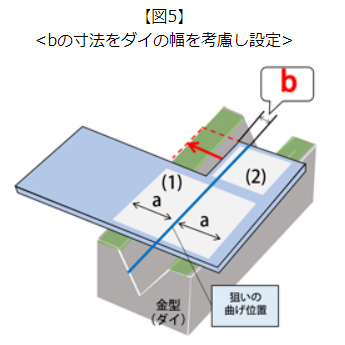

「曲げ近くに切り欠きがある形状」を設計する場合のポイントは、狙いの曲げ位置に対しワークの両側(a部分)が、どちらもダイ(緑色部分)にのる寸法にすること。その寸法は、曲げ加工時に使用するダイの幅を考慮する必要があります。ワークの材質や板厚によって使用する金型(ダイ・パンチ)の種類は異なるため、ダイの幅を考慮した寸法の参考値は下記をご参照ください。

>>材質・板厚によって変わる金型の幅を考慮した参考値はこちら

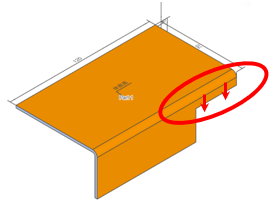

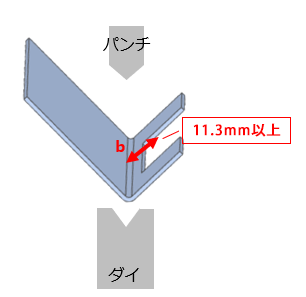

これまでご紹介した図5のような「曲げ線よりも外側に切り欠きがある形状」は、(2)の部位を(1)の部位と同じく両側ともダイにのるようにする必要があります。そのため bの寸法を赤の矢印方向へ向かって伸ばすことが、両側ともダイにのり、「曲げ線のずれ」「めくれ」を回避することにつながります。

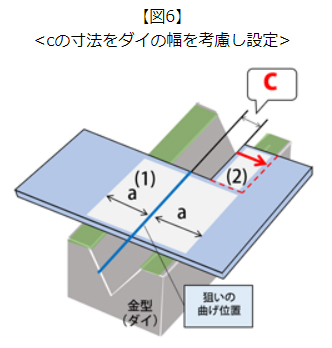

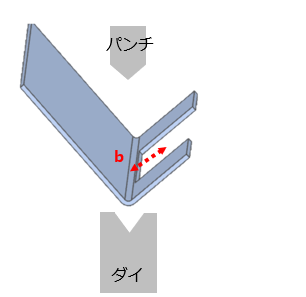

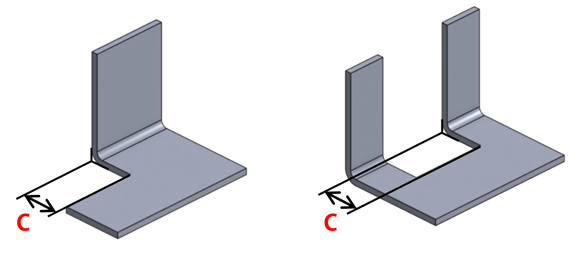

「曲げ線よりも内側に切り欠きがある形状」の場合

図6のように「曲げ線よりも内側に切り欠きがある形状」の場合も同様に、(2)の部位があるため「曲げ線のずれ」「めくれ」が生じますが、この形状の場合は逆に片側がダイにのっていることが問題です。

不具合を回避するには、片側がダイにのらないようにする必要があります。そのため図6の cの寸法を赤の矢印方向へ伸ばすことが、(2)の部位の両端がダイにのらなくなり、不具合を回避することにつながります。

具体的な事例を元に変更箇所やその方法をご紹介!

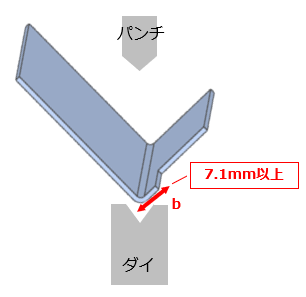

事例(1) 曲げ線よりも外側に切り欠きがある形状

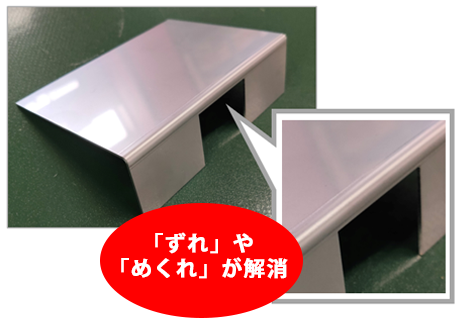

冒頭でご紹介した、不具合が生じた片側に切り欠きがある形状「A」は、金型の幅に合わせて寸法を調整したことで不具合が解消できます。

不具合が生じる設計

材質:SUS304(2B) 板厚2mm

【修正前】

曲げと切り欠きの距離(b)が

確保されていない

不具合が生じない設計

材質:SUS304(2B) 板厚2mm

【修正後】

曲げと切り欠きの距離(b)を

7.1mm以上確保※

※修正した数値は、材質:SUS304(2B) 板厚2mm での寸法です。材質、板厚により、修正数値は異なります

事例(2) 中央部分に切り欠きがある形状

中央に切り欠きがある形状「B」も、「A」同様に金型の幅に合わせて寸法を調整し不具合を解消できます。

不具合が生じる設計

材質:SUS304(2B) 板厚2.5mm

【修正前】

曲げと切り欠きの距離(b)が

確保されていない

不具合が生じない設計

材質:SUS304(2B) 板厚2.5mm

【修正後】

曲げと切り欠きの距離(b)を

11.3mm以上確保※

※修正した数値は、材質:SUS304(2B) 板厚2.5mm での寸法です。材質、板厚により、修正数値は異なります

汎用的に使用できる金型の幅の寸法範囲一覧をご紹介

事前に不具合を回避するための参考値としてぜひ、ご活用ください!

汎用的に使える「切り欠きと曲げ加工」の寸法範囲

「曲げ近くに切り欠きがある形状」を設計する場合は、曲げ加工時に使用するダイの幅を考慮することがポイントです。曲げに使用する金型は、ワークの「材質」や「板厚」によって利用する種類やサイズが変わるため、考慮する寸法範囲も異なります。以下の参考値一覧を参照し、設計時にお役立てください。

【切り欠きと曲げの寸法範囲の参考値】

(A)曲げ線よりも外側に切り欠きがある形状

(B)曲げ線よりも内側に切り欠きがある形状

| 材質 | 板厚 | (A)参考値 b | (B)参考値 c |

|---|---|---|---|

| SPCC SPHC SS400 |

0.8 | 4.2 | 0.8 |

| 1.0 | 4.3 | 1.0 | |

| 1.2 | 5.5 | 1.2 | |

| 1.6 | 6.8 | 1.6 | |

| 2.0 | 8.2 | 2.0 | |

| 2.3 | 9.3 | 4.6 | |

| 3.2 | 13.3 | 6.4 | |

| 4.5 | 17.4 | 9.0 | |

| 6.0 | 23.5 | 12.0 | |

| 9.0 | 33.5 | 18.0 | |

| SECC | 0.8 | 4.2 | 0.8 |

| 1.0 | 4.3 | 1.0 | |

| 1.2 | 4.5 | 1.2 | |

| 1.6 | 5.8 | 1.6 | |

| 2.0 | 7.0 | 2.0 | |

| 2.3 | 8.3 | 4.6 | |

| 3.2 | 11.1 | 6.4 | |

| SUS304(2B) SUS304(片面#400研磨) SUS430(2B) |

0.8 | 4.2 | 0.8 |

| 1.0 | 4.3 | 1.0 | |

| 1.2 | 4.5 | 1.2 | |

| 1.5 | 6.0 | 1.5 | |

| 2.0 | 7.1 | 4.0 | |

| 2.5 | 11.3 | 5.0 | |

| 3.0 | 11.5 | 6.0 | |

| 4.0 | 17.2 | 8.0 | |

| 5.0 | 23.5 | 10.0 | |

| 6.0 | 25.0 | 12.0 | |

| A5052 | 0.8 | 4.2 | 0.8 |

| 1.0 | 4.2 | 1.0 | |

| 1.2 | 4.3 | 1.2 | |

| 1.5 | 6.0 | 1.5 | |

| 1.6 | 6.0 | 1.5 | |

| 2.0 | 7.1 | 2.0 | |

| 2.5 | 10.0 | 4.0 | |

| 3.0 | 11.5 | 6.0 | |

| 4.0 | 17.2 | 8.0 | |

| 5.0 | 17.9 | 10.0 | |

| 6.0 | 23.0 | 10.0 | |

| パンチングメタル -丸孔60°千鳥タイプ- |

0.8 | 4.2 | 0.8 |

| 1.0 | 4.3 | 1.0 | |

| 1.2 | 6.0 | 1.2 |

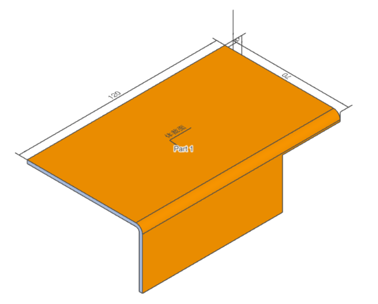

切り欠きや曲げ形状の板金加工品も

meviy FAメカニカル部品での見積もりは即時可能!ぜひお試しください!

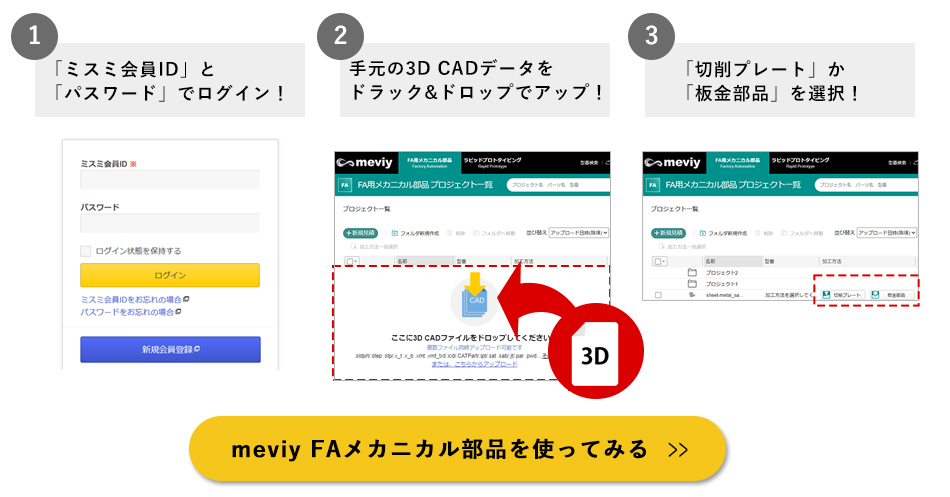

meviy FAメカニカル部品は簡単3ステップで見積もりが可能!

以下の3ステップで、お手持ちの3D CADデータを見積もりしていただけます。

今回ご紹介したポイントを参考に、ぜひ試してみてください。