フレキシブル基板(FPC)は薄くて自在に曲げられる基板であり、製品の軽量化や薄型化に欠かせない部材です。しかし、FPCを使用する際には、その薄さや柔らかさゆえに多くの問題が発生します。この問題を解決するのが、「補強板」です。FPCを使用するうえで、補強板の知識は必要不可欠といえるでしょう。

今回の記事では、補強板について、概要やFPCにおける役割、4つの素材とそれらの特徴、発注する際の手順や注意点などを解説します。

目次

補強板の種類と役割

補強板は、FPCの一部を厚く丈夫にするために貼り付ける板です。ここでは、FPCに使われる例をもとに補強板の役割を解説します。

フレキシブル基板(FPC)とは

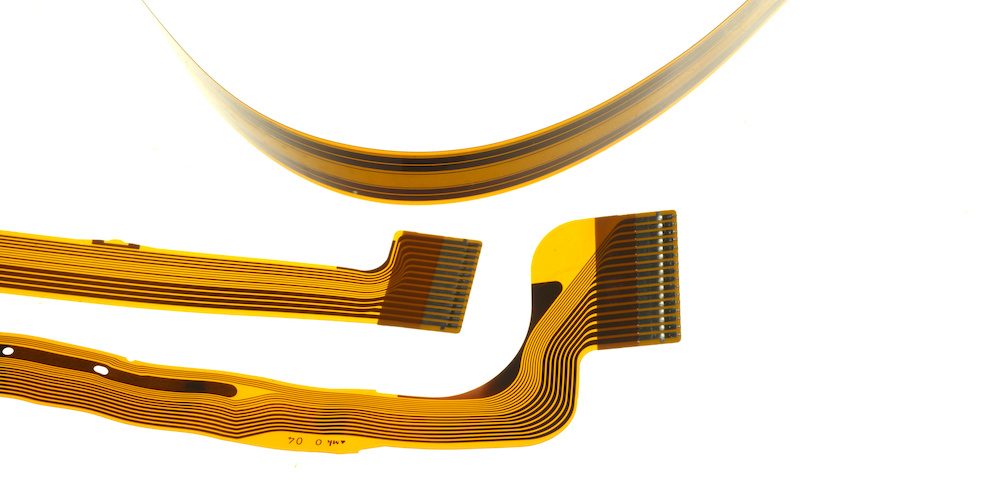

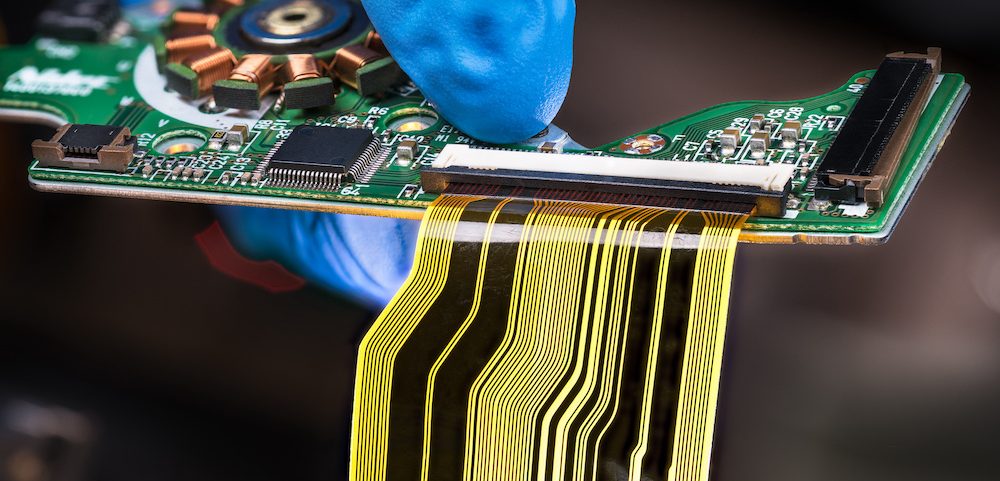

フレキシブル基板(Flexible Printed Circuit、FPC)はその名の通り、薄くて柔らかく、自在に曲げられる基板です。「フレキシブルプリント基板」「フレキシブルプリント配線板」とよばれる場合もあります。

FPCのメリットは、

- 曲げられるため、製品内部のわずかなすき間にも立体的に配置できる(機器を小型化できる)

- 薄くて軽いため、製品を軽量化できる

- 製品の組み立て工程(配線方法)をシンプルにできる

といった点です。FPCは携帯電話の可動部やロボットの関節部、キーボード、液晶テレビ、ヘッドマウントディスプレイなど、さまざまな製品に使用されています。

補強板の役割

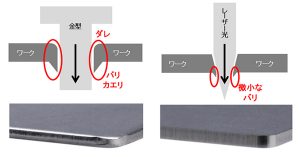

製品の小型化や軽量化に欠かせないFPCですが、薄くて曲げやすいが故に発生する問題もあります。そのような場合には、補強板を使います。FPCのコネクタ部分や部品実装部分に補強板を張って硬度と厚みをつけます。ハンダや部品の脱落を防いだり、FPCの厚みを調整したりといった役割を持ちます。以下に、補強板が使われるケースを示しましょう

- コネクタ部分のはんだやパターンが剝がれてしまう

FPCは柔らかいため、コネクタを抜き差しした際、コネクタ部分のはんだや配線パターンが剝がれる危険性があります。 - コネクタ部分の厚みが足りない

FPCを差し込むタイプのコネクタを使用する場合、FPCの厚みをコネクタのサイズ(FPC適合厚)に合わせる必要がありますそのような場合には何らかの手段でFPCの厚みを増やさなければいけません。 - 実装された部品が外れやすい

FPC上には、さまざまな部品が実装されています。この部品実装部分の基板が曲がると、部品と基板の間にすき間ができ、部品が外れやすくなってしまいます。

主な補強板の素材と厚み

補強板の厚みは、一般に0.2mm以上が望ましいとされています。ただし、厚すぎると製品の軽量化が難しくなるため注意が必要です。

補強板の素材としては、ステンレス、ポリイミド、PET(ポリエチレンテレフタレート)、ガラスエポキシなどが使用されます。それぞれの特徴を以下に示します。

ステンレス

ステンレスは鉄にクロムやニッケルを添加した合金で、樹脂に比べて強度が高い点が特徴です。そのため、補強板としては多少薄くても問題がなく、薄型化が必要な製品によく使用されます。このほか、導電性があるためアース回路を構成できる、電磁波のノイズを防ぐ効果がある、樹脂に比べて耐熱性が高いため高温でも劣化しない、筐体の一部として使用できる、といったメリットもあります。ハードディスクドライブの磁気ヘッドの配線において、ステンレス補強板がヘッドサスペンションの一部として使用された例もあるようです。

ポリイミド

ポリイミドは、機械的強度や耐熱性、絶縁性、耐薬品性などに優れたスーパーエンジニアリング・プラスチックで、さまざまな電気デバイス用の絶縁性フィルムとして使用されています。FPCのベースフィルムとして一般的に使用されているのも、ポリイミドです。厚み調整用の補強板にはベースフィルムと同じ素材を使用する場合が多いため、ポリイミドは補強板としてもよく使用されます。ポリイミドフィルムを何枚か重ね合わせたり、複数枚のエポキシ系樹脂でラミネートしたりして、厚みや強度を調節するケースもあります。

ポリイミド補強板を使用する場合には、繊維くずが落ちて製品に付着しないよう注意しましょう。

PET(ポリエチレンテレフタレート)

PETは樹脂の一種で、ペットボトルや衣服といったさまざまな製品の原料に使用されています。耐熱性や耐寒性、耐薬品性、耐水性、強度に優れており、透明性が高い点が特徴です。PETベースフィルムを使用したFPCにおいてコネクタ部分の厚み合わせをしたい場合には、PET製の補強板が使用されます。ポリイミドより安価である点も、大きなメリットです。

ガラスエポキシ

ガラスエポキシ(エポキシガラス、エポキシガラス樹脂、ガラエポ)は、ガラス繊維強化プラスチック(GFRP)の一種で、ガラス繊維を使ってエポキシ樹脂を強化したものです。ガラス繊維に液体状のエポキシ樹脂をしみ込ませた後、熱硬化させて製造します。機械的強度が高く、熱伝導率や耐熱温度、電気特性、断熱性や絶縁性に優れている点が特徴です。反りが発生しにくいため、リジッド基板の材料としても広く用いられています。

ガラスエポキシ補強板は、一般的にFPCの部品実装部分を強化するために使用されます(コネクタ挿入部分の厚さ調節に使用されるケースは多くありません)。

補強板発注の流れ

補強板を発注する際の大まかな流れを解説します。各プロセスにおける注意点にも触れますので、ぜひ参考にしてください。

用途にあった素材を選ぶ

まずは補強板の用途を確認します。補強板の用途は大きく分けて厚み合せか補強のどちらかになります。

厚み合せの場合には、基本的にFPC基板の基材と同じ素材を選ぶといいでしょう。多くの場合はPETですがポリイミドが使われている場合もあります。

FPCの補強を行う場合、必要とする機能に合せて選択します。

強度に加え、放熱性やノイズの防止効果が必要な場合にはステンレスを選択します。強度や耐熱性が必要な場合にはガラスエポキシが向いているでしょう。

逆に強度はそこまで求めず、絶縁性や耐薬品製が必要な場合にはポリイミドを選択します。

会社の選定

続いて製造を依頼する会社(工場)を選定します。最近はほとんどの製造会社がホームページを開設しているので、インターネットで各社が扱っている素材や加工方法を調べることができます。その後、候補として選定した数社に補強板の見積もりを依頼し、見積もり結果を比較したうえで発注先を決定しましょう。加工精度や納期、強度などのうち、自分が最も重要視するポイントを決めておけば、発注先の選定がスムーズに進むはずです。

発注

発注候補先と打ち合わせをして条件面をすり合わせた後、正式に発注をします。

発注時に気をつけるポイントは、加工の方法や工数です。補強板の切断や接着、穴あけなどは手作業で行う場合が多いため、加工の手順や方法によっては費用が高くなる可能性があります。そのため、発注前の打ち合わせで加工手順や加工方法を相談したうえで、全体の加工工数が少なくなる方法を選択しましょう。たとえば部品実装部位に関しては、部品ごとに補強板をつくるのではなく、周辺の部品全てに大きい矩形の補強板を当てる方が作業工程を単純化できて工数も少なくなります。

発注時には、納期に関してもしっかりと相談しておきましょう。

納品

発注先による加工や検査が完了した後、完成した補強板が納品されます。納品までにかかる日数は、発注時期や発注先の稼働状況、依頼する部品数により変化します。希望する納期までに納品してもらえるよう、打ち合わせ時や発注時にきちんと相談しておきましょう。

まとめ

補強板は、FPCの強化や厚み調節に使用する部材です。補強板を使えば、FPCの部品実装部分を補強して部品を外れにくくしたり、コネクタのFPC適合厚に合わせてFPCの厚みを調節したりできます。素材は、ステンレス、ポリイミド、PET(ポリエチレンテレフタレート)、ガラスエポキシが一般的です。各素材の特徴は大きく異なるため、目的に合わせて適切な素材を選択しましょう。また、補強板の製造を外部に委託する場合は、作業工程の単純化や加工工数の削減について相談するといいでしょう。