タレパン加工は、板金加工などにおいて、金属板を目的の形状に切り抜いたり穴を開けたりするのに使用されます。ここで加工の概要やメリット、デメリットについて解説していきます。

目次

タレパン(タレットパンチプレス)とは?

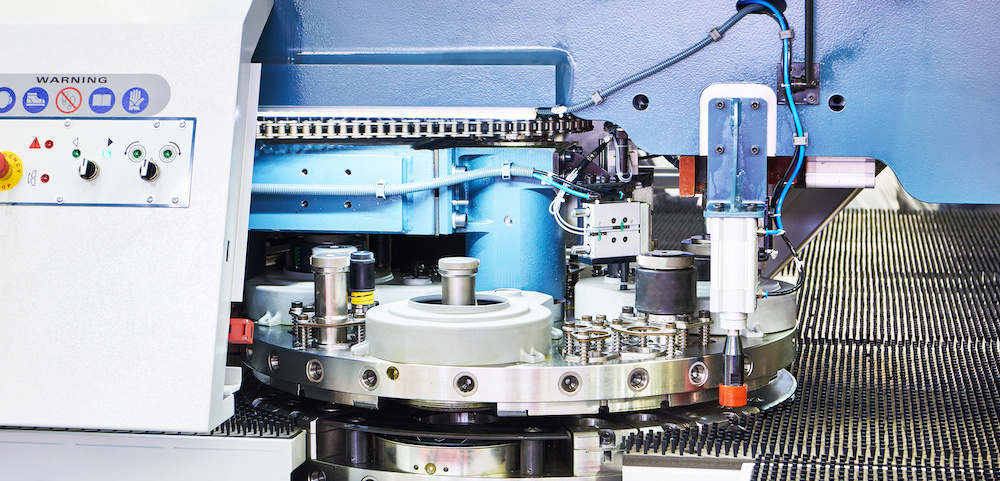

タレパンとは「タレットパンチプレス」の略で、タレパン加工機を使用して金属の板を打ち抜く加工方法のことです。加工機を示す場合もありますが、多くは加工そのものを意味しています。一般的にプレス加工や板金加工において、金型(とダイ)はプレス機と固定されており、1つの金型で加工が行われます。しかし一般的なタレパン加工機においては、何十種類にも及ぶ多数のパンチ(金型)が同時に設置でき、加工内容によって、それらを使い分けながら加工できます。

元々タレパンの「タレット」とは回転する台のような機構を意味し、機械加工においては、回転するホルダーに工具や金型が放射状に配置されたものを意味します。タレパン加工機においては、打ち抜きで使用する丸や四角の金型が配置されており、打ち抜く形状に合わせてパンチ(金型)を回転させて入れ替えます。

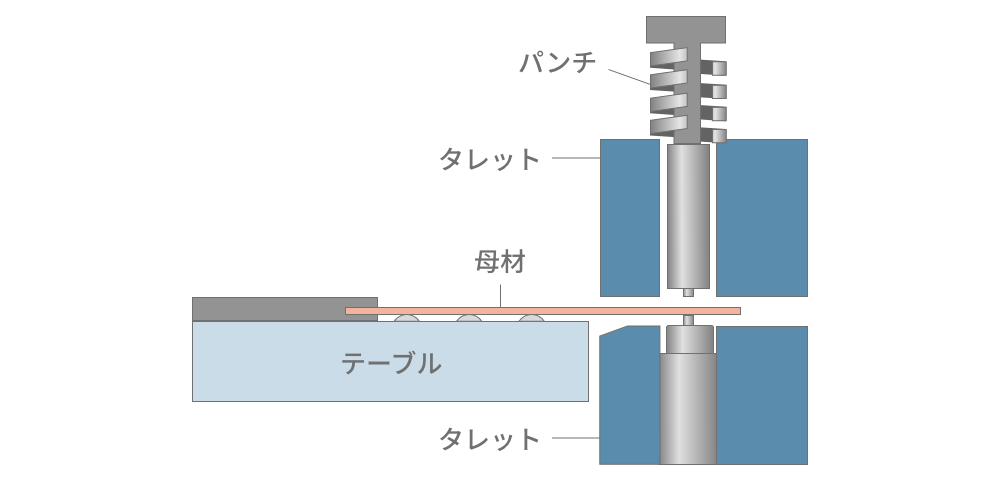

ちなみに打ち抜きとは、パンチ(抜き型)とダイ(面版)の間に板状の母材を挟み、上から型を押し当てて素材をカットする方法です。紙をファイリングする際に使用する穴開けパンチをイメージするといいでしょう。

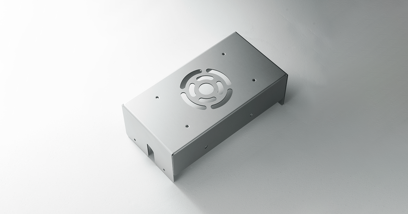

タレパン加工は鉄(SPCC)やステンレス、アルミなどの金属の板の加工に使用されます。一度の抜き打ち動作で単独の穴を開けることもありますが、細かく繰り返しプレスを行い、小さな穴を連続させてつなげるようにして大きな形状を打ち抜くケースも多いです。そのため、丸や四角の汎用の金型から、さまざまな形状を打ち抜けるのが大きな特徴になります。

タレパンの仕組み、種類と駆動方式

タレパン加工機はタレットの有無や駆動方式よっていくつかの種類に分けられます。ここではまず加工機の仕組みについて解説し、加工機の種類や駆動方式による分類について解説していきます。

タレパンの仕組み

タレパン加工では、母材の上からパンチを押し当てて加工します。ダイやパンチがセットされたタレットが、母材を挟むように配置され、これが自動で回転し、目的とする加工に合った工具で加工する仕組みです。母材の上側に設置された金型をパンチ、下側に設置された金型をダイと呼びます。パンチとダイのクリアランスは、母材の板厚や板の硬さによって適切な数値に定められています。クリアランスが多すぎるとダレやバリの原因になってしまいます。一方でクリアランスが小さすぎると、パンチがダイに干渉し、金型の破損につながります。

一般的に加工中はパンチやタレットは移動せず、クランプで固定した母材をNC制御で動かして加工する位置を調整します。

タレパンの種類

一般にタレパン加工機にはタレットがあり、複数の金型が同時に設置できるようになっていますが、一部の機械はタレットを持っていません。そのため加工機をタレットの有無によって次の2つの種類に分類できます。

タレット式

タレットを持つ一般的な加工機です。複数の金型を設置し、連続でさまざまな加工ができます。

シングル式

タレットを持たず、単一の金型で加工します。構造がシンプルで、比較的小型なのが特徴です。使用する金型は1つでも、母材を動かし、連続で小刻みに穴を開けることができるため、さまざまな形状の加工ができます。

タレパンの駆動方式

タレパン加工では、ストライカーという駆動機構によってパンチを打ち、パンチを母材に押し当てます。このストライカーの動かし方による分類は次の3つです。

機械式

フライホイールという、回転する円盤を動力源にしたものです。パンチの衝撃が大きく、騒音や振動が発生します。

油圧式

油圧ポンプを動力源にしています。加工スピードの調整が可能で、振動や騒音が少ないのも特徴です。

サーボモータ式

サーボモータの力を利用してストライカーを駆動させます。モーター制御のため、加工のスピードや加工量などを細かく調整できるのが特徴です。

タレパン加工のメリット

タレパン加工にはさまざまなメリットがありますが、なかでも特徴的なのが次の4つです。

精度の高い加工ができる

タレパンはNC制御という数値制御によって加工が行われます。そのため、安定した加工ができ、精度も比較的高いのが特徴です。しかし、NC制御にはプログラミングソフトが必要ですので、そのソフトを取り扱える人材が必要です。

大量生産や多品種少量生産が可能

加工機はNC制御で動いているため、母材の供給装置や取り出し装置を導入すれば、自動で連続加工が可能になります。これにより大量生産ができるのが特徴です。

しかし一方で、使用する金型は汎用金型であることから、NCプログラミングさえ書き換えてしまえば、さまざまな形状の加工ができるのも特徴です。そのため、試作部品など、多品種少量生産にも向いています。

メンテナンスの負担が少ない

他の加工機械に比べ、メンテナンスにかかるコストが少なめなのも大きな特徴です。母材と触れるパンチ部分は、汚れの防止や加工精度向上のために定期的な手入れが必要ですが、その他の部分や稼働部については、日常的な清掃や注油を行っていれば、メーカーメンテナンスを数年に一度行う程度です。

ランニングコストを抑えられる

NC制御で連続稼働が可能なことや、メンテナンスコストが低めなことから、全体のランニングコストも低いのが特徴です。NC制御や自動化により、1人の作業員が複数の加工機を管理できるのも、コストの削減に貢献します。

タレパン加工のデメリット

さまざまなメリットがあるタレパン加工ですが、何にでも向いているわけではありません。タレパンのデメリットとして主に挙げられるのは次の2点です。

厚板の加工には向いていない

タレパンでは、あまり厚い板は加工できません。加工可能な母材の厚さは、およそ3mm程度です。それ以上の中厚板で打ち抜き加工を行うと、金型や機械に過度な負担がかかり、また騒音も大きくなってしまいます。そのため、3mm超の厚さがある板を加工する際は、レーザー加工機などを使用します。

機械の導入コストが高額

タレパン加工機は、大きなタレットを持っていたり、シャーリングなどで切断した大きな母材を加工したりするため、加工機そのものが、比較的大きくなります。そのため、導入コストが高くなりがちです。また、幅広い加工が可能なことから、需要も多く、中古品でもあまり値下がりしないのも特徴です。新品の導入を検討する場合、数千万円から数億円するケースも少なくありません。ランニングコストは低い一方で導入コストは高額なため、使用頻度などを考慮して慎重に検討する必要があります。

まとめ

タレパンとは「タレットパンチプレス」の略で、アルミやステンレスなどの金属板を打ち抜く加工方法です。タレットに複数の金型が設置され、自動でタレットが回転して、加工に合わせた金型が使われます。細かく繰り返しプレスを行い、小さな穴を連続させて打ち抜くため、汎用金型でさまざまな形状を打ち抜けるのが特徴です。

タレパン加工機には、タレットを持ち複数の金型が設置できるタレット式と、タレットを持たないシングル式があります。またパンチを押す機構によって、機械式、油圧式、サーボモータ式に分類できます。

精度の高い加工ができることや、大量生産も多品種少量生産もできること、メンテナンスコストが少なくランニングコストが低いことなどのメリットがありますが、厚板の加工ができないことや、機械そのものが高額だというようなデメリットもありますそのため、タレパン導入時には、あらかじめ利用イメージを掴んでおくことが鍵となるでしょう。