みなさんこんにちは!

電通総研の金型ソリューションチーム“Mold Planner”です。

私たちは金型設計製造を行われている製造業のみなさまに、30年以上にわたりCAD/CAM/CAEなどのITツールをご提供し、業務改革をお手伝いしています。

これまで「金型づくり 3D利活用のすゝめ」と題して、第1回は「IT活用の現状と最新のトレンド」についてお伝えし、第2回から第6回(前回)までは、金型設計製造の工程ごとに、3Dモデルを有効活用した効率化事例をご紹介してきました。ただし、この事例は、各工程(各部門)内での効率化事例であり、「部門最適」の視点でのご紹介でした。

第7回以降は、3Dモデルにより各部門連携を強化することで効率化する「全体最適」の視点で事例をご紹介していきます。今回は、全体最適の初回として、私たちが考える「全体最適とは何か」を中心にお伝えしたいと思います。

これからお話する内容は、次の通りです。

- 部門最適から全体最適へ

- 全体最適とは

- 全体最適の実現に向けて

部門最適から全体最適へ

今までのブログでお伝えしてきた部門最適では、3Dモデルを有効活用することで金型設計やCAMなどの作業を効率化する事例をご紹介してきました。しかし、3Dモデルを有効活用できたとしても、部門内の限られた業務プロセスの改善であり、効果は限定的です。更に大きく効果を得るためには、金型設計製造全体の業務プロセスを変える取り組みが必要です。

その取り組みの1つに、3Dモデルをベースとした情報伝達の運用があります。「図面レス運用」と呼んでいる企業も多いと思いますが、図面をなくすことが目的ではないため、私たちは、より情報伝達が優れた運用手法として「3Dモデルベースの運用」と呼び、そのような視点で話をしていきたいと思います。

全体最適とは

業務全体のプロセス改善する全体最適とは、どのようなことなのか、少し掘り下げてお話をしていきます。

私たちは、全体最適による業務効率化の狙いとして、以下の3つに着目すべきだと考えています。

① 情報伝達ロスやミスの解消

② 後工程作業の自動化

③ 流用設計の運用

以下、これらの狙いを詳細にご説明します。

① 情報伝達ロスやミスの解消

第1回のブログでも触れたように、フル3Dで金型設計したとしても、一旦2D図面に落とし、その2D図面を加工担当者が目視しながら作業する行為は、二重入力のロスだけではなく、図面判読ミスも発生させます。

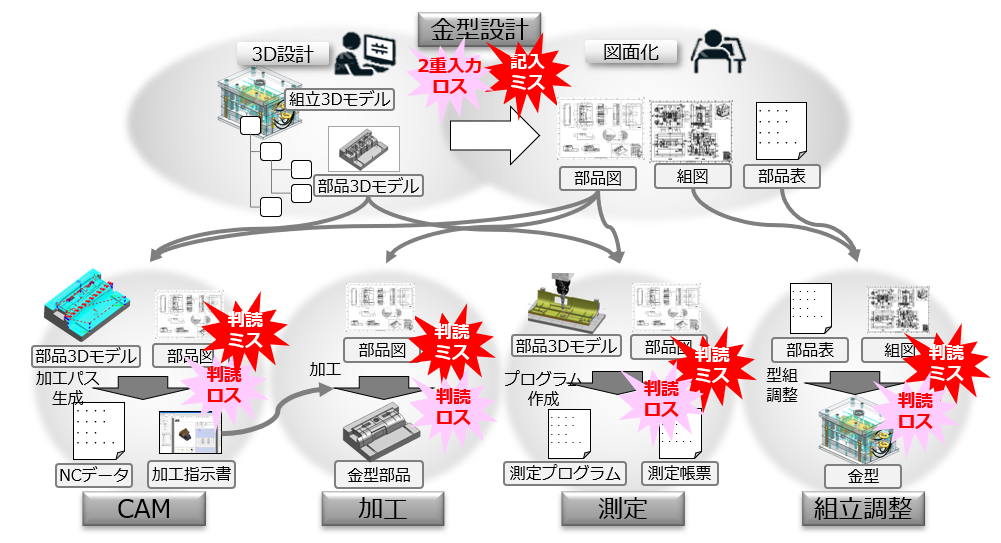

2D図面運用による具体的なロスやミスの例として、以下のようなことをよくお聞きします。【図1】

- 金型設計者が組図、部品図、部品表の作成時に記入ミスをする。

- 金型設計者が検討段階で考えていた現場への注意点を、図面作成時に記入を忘れる。

- 加工担当者が2D図面を確認したが、形状が複雑なため形状把握に時間かかる。

- 加工担当者が2D図面を確認したが、注釈が多く、複数図面にわたり書かれているため重要記述を見落とす。

- CAM担当者が3Dモデルと2D図面の両方を見ながら設計意図を理解するために時間がかかる。

【図1】2D図面による情報伝達

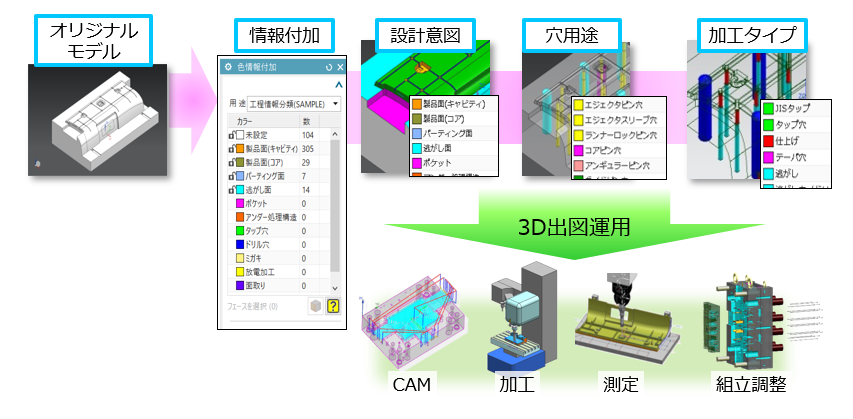

このようなロスやミスを起こさないように、3Dモデルに属性や色という形で情報付与することで、利用側は必要な情報のみを検索して確実に確認することができます。【図2】

【図2】3Dモデルベースの情報伝達

② 後工程作業の自動化

3Dモデルにより後工程へ情報を確実に伝達できればロスやミスは解消しますが、更に効率化するためには3Dモデルに付与された属性情報(色も含む)を有効活用する必要があります。

もし、後工程で属性情報を活用できれば、今まで繰り返してきた定型作業を自動化できます。ただし、全体最適の自動化を実現するには、まず3Dモデルを有効活用し、部門最適の業務効率化ができていることが前提となります。全体最適の自動化とは、部門最適で作り上げたしくみの入力作業を、前工程の属性情報を利用して入力を自動化することです。

「部門最適」ができていないようであれば、第2回から第6回のブログをご一読いただくとイメージしやすくなると思います。

第2回 3Dによる部品要件チェックのすゝめ

第3回 金型設計者が活用するCAEのすゝめ

第4回 金型設計の6割を占める「作業」を徹底効率化

第5回 3Dモデルの有効活用によるツールパス生成の効率化

第6回 3Dモデルの有効活用による測定業務の効率化

③ 流用設計の運用

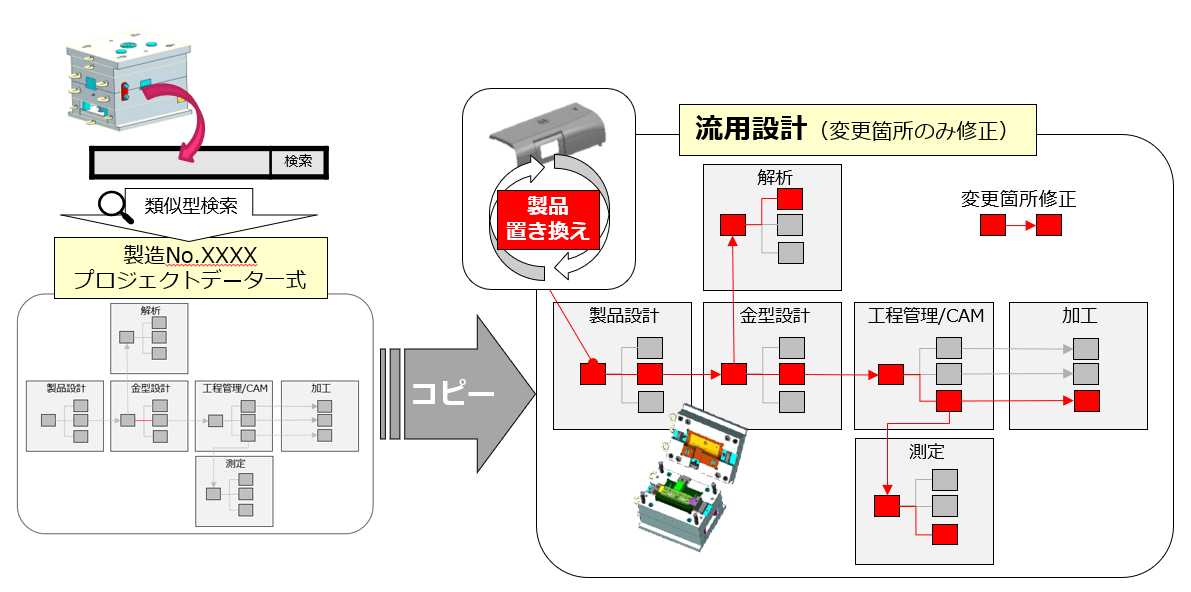

一般的に新たな金型を設計製作する場合、過去のデータを利用できるのであれば「流用設計」した方が効率的で、大きなトラブルを防ぐことができます。

流用設計する場合、過去の製品と異なる箇所や前回の失敗した箇所を再検討する必要があります。その際、再検討した形状を誰でも簡単に反映しやすいように、CAD機能を十分に理解した上でモデル追従させるための社内ルールを標準化しておくことが必要です。

また、CADだけではなく、CAM、CAE、CMMなどの後工程ツールとの3Dデータ連携をルール化することも重要です。確立できれば、金型設計製造プロジェクトデータ一式をコピーし、製品を置き換え、再検討形状を反映することで、CAM、CAE、CMMの情報も連携しアップデートさせることができます。【図3】

【図3】流用設計の3Dモデル連携イメージ

「流用設計」の運用が確立できれば、特急で差し込まれる設計変更などのオーダーに対しても、スムーズに後工程へ情報を伝達することが可能です。

このように3Dモデルをベースに情報伝達することにより、金型設計製造全体のプロセスが改善され、更なる効率化が期待できます。

全体最適の実現に向けて

3Dモデルベースの運用検討は多くの企業で進められていますが、思ったように推進できないなどの相談を頻繁にいただきます。原因は企業によって異なりますが、以下のようなケースが大半です。

- 図面ベースのレガシーシステムの縛り(2025年の崖)

- しくみ構築に時間がかかり、投資対効果が見えない

- 現状運用を変えたくない担当者の反発

- 縦割り組織の弊害による希薄な強調性

このような原因を解決するためには、組織の壁を取り払いながら、大きく業務プロセスを変える決断ができるかどうかではないでしょうか。

そのためには、まず部門最適により3Dモデルを有効活用することで、効果を実感しながらステップアップすることが重要です。例えば、フル3Dにより金型設計の効率化を進める活動や、全ての加工(2軸含め)で3Dモデルを利用して加工パス生成の効率化を進める活動が、そのステップとなります。

3Dモデルの効果を実感できれば、3Dモデルが身近なものになり、全体最適を受け入れやすい雰囲気になります。また、全体最適の活動になれば、各工程間で3Dモデルをより効果的に扱うための議論がなされ、必然的にお互いの業務を理解することで協調性も生まれます。

まずは、各工程のリーダーが3Dモデルを有効活用した効率化活動を牽引し、部門最適を実現することが重要です。

このように、全体最適の初回として、私たちが考える「全体最適とは何か」をお伝えしました。繰り返しになりますが、「部門最適」の効率化が進められたら、次は“情報をつなぐ、つなげるための「全体最適」”を目指し、現場を含めた効率化を目指していくべきだと考えています。

第8回からは数回に分け、「全体最適」である3Dモデルを活用した情報伝達のしくみをシーンごとに事例を交えてご紹介していきます。皆様の効率化活動を一歩でも前に踏み出していただけるように、今後も有益な情報を継続して発信していきます。

ぜひ、次回の記事をお楽しみに!