バスバーの設計で、材質選びや加工方法にお悩みではありませんか?「バスバーの設計の注意点が知りたい」「EVや再エネ分野での具体的な使われ方を知りたい」といった疑問は、設計現場で頻出します。

この記事では、バスバーの基礎、特徴・用途、材質、製作フロー、設計上の注意点まで一括で解説します。

目次

バスバー(ブスバー)とは

バスバーとは、配電盤や制御盤、電気自動車(EV)などで大電流を効率的に分配するための、棒状または板状の導体(電気を通す部品)です。1つの大きな電源から、複数の異なる機器へ電気を分ける際の「電力のジャンクション」のような役割を担います。

例えば、工場の配電盤では、電力会社から供給された大きな電力を、各工作機械へ安全かつ確実に分配するためにバスバーが使われます。大容量の電力を安定かつコンパクトに供給する必要がある現代の電気設備において、バスバーは不可欠です。

バスバーとブスバーの違い

バスバーとブスバーの間に、意味や機能、構造上の違いは一切なく、これらは全く同じものを指します。

バスバー(busbar)が、大電流を分配する導体を示す英語由来の正式な工業用語です。一方で、ブスバーという呼び方は、戦後にJIS規格(日本産業規格)が制定される過程で、英語の「busbar」の発音がそのままカナ表記として定着したものです。

バスバーと記載されるのが一般的ですが、設計担当者としては両者が同じものであると認識しておけば十分でしょう。

バスバーの特徴

効率的な電力供給

バスバーの最大の特徴は、銅やアルミニウムといった高い導電率の材料を用いることで、効率的な電力供給が可能な点です。電気抵抗が小さいため、送電時のエネルギーロスを最小限に抑えられます。

例えば、大規模なデータセンターでは、数千台のサーバーに安定した電力を供給する必要がありますが、バスバーシステムを利用すれば、電力損失を抑え、運用コストの削減に貢献します。

また、断面積の大きな設計が可能であるため、数百アンペアから数千アンペアという、ケーブルでは対応が難しい大電流を安全に流せる点も利点です。

低い発熱と騒音

バスバーは、電力供給時における発熱と騒音を低く抑えられるというメリットがあります。棒状や板状の形状を持つバスバーは、表面積が広く放熱性に優れているため、大電流を流した際に発生する熱を効率的に外部へ放出できます。電気抵抗による発熱(ジュール熱)が抑制されるため、部品の温度上昇を防ぎ、システムの安定稼働と長寿命化をもたらします。

また、電線と比較してインダクタンス(電流の変化を妨げる性質)が低いため、スイッチング時に発生する電磁ノイズも低減されるという利点もあります。

高い組み立て・メンテナンス性

バスバーは、所定形状に加工した部品を所定位置にボルト固定するだけで配電経路を構築でき、複雑なケーブル配線に比べて作業時間を大幅に短縮できます。

また、絶縁カバーや端子加工を併用すれば、対象箇所のみの取り外し・点検・交換が容易になり、トラブル時の復旧時間(ダウンタイム)を短縮します。

バスバーの主な用途

自動車・EV(電気自動車)

自動車、特にEVにおいてバスバーは、高電圧・大電流を扱う基幹部品を接続し、車両性能を支える重要な役割を担います。従来のワイヤーハーネスに代わり、省スペース化と電力損失の低減を実現します。使用される主なパーツは以下のとおりです。

|

使用されるパーツ |

概要 |

|

バッテリーパック |

・多数のバッテリーセルを直列・並列に接続するために使用 ・各セルからのエネルギーを効率よく集約し、モジュール化する際の要となる |

|

インバータ |

・バッテリーとモーターを接続する部分で活用 ・高周波の大電流を低インダクタンスで伝達し発熱を抑える ・モーターの精密な制御とエネルギー効率の向上に貢献 |

|

ジャンクションボックス(配電ボックス) |

・バッテリーからの電力を、インバータやエアコン、ヒーターといった各補機類へ分配するために使用 ・複雑な高電圧配線をシンプルかつ安全にまとめる |

再生可能エネルギー・太陽光

再生可能エネルギー分野、特に太陽光発電システムでは、発電した電力を集約し、電力網へ送るまでのさまざまな過程でバスバーが使用されます。主に以下のパーツで使用されます。

|

使用されるパーツ |

概要 |

|

接続箱 |

・複数の太陽光パネル(ストリング)からの配線を集約する部分で使用

・屋外の厳しい環境下で、発電した直流電力を確実にパワーコンディショナへ送るための接続を担う |

|

パワーコンディショナ |

・内部で直流を交流に変換する回路や、電力を集約する部分に用いられる ・機器の小型化と、電力変換効率の最大化に貢献 |

|

キュービクル |

・大規模な太陽光発電所(メガソーラー)などで用いられる ・複数のパワーコンディショナからの交流電力を1つにまとめて送電する際に使用 |

産業機械

工場の生産ラインを構成する産業機械では、制御盤や配電盤内部で、動力源となる電力を各機能へ分配する要としてバスバーが不可欠です。主に使用されるパーツは以下のとおりです。

| 使用されるパーツ |

概要 |

|

制御盤・配電盤 |

・主幹ブレーカーから各分岐回路(モータードライバー、ヒーターなど)へ電力を分配する主回路に用いられる ・太いケーブルを多数配線するのに比べ、省スペースで信頼性の高い電力経路を構築可能 |

|

サーボアンプ・インバータ |

・モーターを駆動させるための電力供給部で使用 ・安定した低インピーダンスの電力供給を実現し、精密な位置決めや速度制御を支える |

|

大型電源ユニット |

・ユニット内部の回路接続や、大電流を取り出すための出力端子として使用される |

材質別バスバーの種類

銅バスバー

優れた物性値を持つ銅は、バスバーに最も広く利用される材質です。比重が約8.9と重い一方で、導電率は43.5〜71.4(106S/m)と高く、電気抵抗が非常に小さいため電力損失を最小限に抑えられます。

この特性により、同じ電流量を流す場合、後述するアルミに比べて断面積を小さく設計できるため省スペース化が可能です。信頼性や性能が最優先される産業用配電盤や、発熱を嫌う精密機器の内部配線に不可欠です。

アルミバスバー

アルミは、軽量性とコストパフォーマンスを両立する材質です。比重が約2.7で銅の約3分の1と非常に軽いため、バスバー自体を軽量化できます。導電率は32.3〜33.3(106S/m)と銅には及びませんが、重量あたりの導電率では銅を上回ります。

ただし、同じ電流容量を確保するには銅よりも断面積を大きくする必要があるため、設置スペースには注意が必要です。この軽量性を活かし、EVや航空宇宙分野など、製品全体の軽量化が性能向上に直結する用途で採用が拡大しています。

なお、アルミバスバーの表面には、耐食性や導電性を向上させるために「アロジン処理(Alodine処理)」が施されることがあります。これは、アルミ表面にクロメート皮膜を形成する化成処理で、腐食環境下でも安定した性能を維持できるのが特徴です。特に、屋外や高湿度環境で使用されるバスバーでは、アロジン処理により長期的な信頼性が確保されます。また、導電性を保ちつつ塗装や接着の下地処理としても有効であり、EVや航空機部品など高性能が求められる分野で広く活用されています。

金属製バスバー+樹脂

近年、新たな選択肢として、金属製導体を樹脂で一体成形した「樹脂封止バスバー(モールドバスバー)」が登場しています。これは、銅やアルミの導体を、絶縁性や難燃性に優れた高性能樹脂で完全に覆い(封止し)、一体化したバスバーです。

金属が持つ高い導電性はそのままに、樹脂の持つ高い絶縁性や軽量性、複雑な形状への対応力を両立できるのが特徴です。絶縁チューブやカバーが不要になるため部品点数や組み立て工数を削減できるほか、三次元的な複雑な配線経路も実現しやすく、設計の自由度を大幅に向上させます。

製作・加工フロー

バスバーの主な製作・加工フローは以下のとおりです。

- 材料選定:用途に合わせ、導電性や重量、コストを基に銅やアルミ等の材質と板厚・幅を選定します。

- 切断加工:選定した板材や棒材から、設計図に基づき必要な形状・寸法に切り出す工程です。シャーリングによるせん断や、金型を用いたプレス加工などが用いられます。

- 穴あけ加工:バスバー同士や他の機器との接続・固定のため、ボルト用の穴を高精度に開ける工程です。プレスによる打ち抜きや、ドリルでの切削加工が行われます。

- 曲げ加工:機器内部の複雑な配線経路に合わせて、板状のバスバーをL字やクランク形状に曲げる工程です。専用のプレスブレーキ等で精密な角度に成形します。

- 表面処理:導電性の向上や腐食防止のため、バスバー表面を錫(すず)やニッケル等の金属膜で覆う工程です。

- 絶縁処理:短絡や感電を防ぐため、熱収縮チューブや粉体塗装、樹脂モールドで導体部を絶縁します。

- 端子接合・取り付け:他の電線や部品と接続するための端子を、溶接や圧着、かしめといった方法でバスバー本体に確実に取り付け、電気的な接続点を形成します。

バスバー設計の注意点

許容電流の確保

バスバー設計の基本は、流したい電流量に対して十分な許容電流を確保する点にあります。許容電流は、バスバーの材質(銅、アルミ等)とその断面積(幅×厚さ)によって決まります。断面不足は抵抗増となり、発熱・電圧降下を招いて性能低下や焼損のリスクが高まります。

設計時には、周囲温度や放熱条件を考慮し、安全マージンを見込んだうえで断面積を決定してください。特に大電流を扱う場合は、信頼性を確保するために注意しましょう。

温度上昇と放熱設計

バスバーに電流が流れるとジュール熱が発生し、温度が上昇します。この温度が材質や絶縁材の許容温度を超えると、性能劣化や寿命低下、周囲部品への悪影響を及ぼすため、放熱設計は重要です。特に、絶縁チューブや樹脂コーティングを施したバスバーは内部に熱がこもりやすくなります。

表面積を大きくする、バスバーの向きを工夫してエアフローを確保する、周辺にヒートシンクを配置するなど、システムの仕様に応じて熱を効率的に逃がす設計が求められます。

絶縁距離の確保

EVや産業機器の高電圧回路では、バスバーの短絡(ショート)やアーク放電を確実に防がなければなりません。そのためには、複数のバスバーを配置する際、導体同士の空間的な距離(クリアランス)と、絶縁物の表面を伝う距離(沿面距離)の十分な確保が不可欠です。

これらの距離は印加電圧や使用環境(湿度、汚損度など)によって安全規格で定められており、規格値を満たす必要があります。絶縁バリアの設置や、絶縁性に優れた樹脂によるモールドも有効な対策となります。

振動耐久性の確保

自動車や産業機械に搭載されるバスバーは、走行時の路面からの衝撃やモーターの稼働による継続的な振動にさらされます。この振動は、ボルト接続部の緩みを引き起こし、接触不良による発熱や、最悪の場合は断線につながりかねません。また、繰り返される応力は金属疲労による亀裂の原因ともなります。

そのため、緩み止めワッシャーの使用や適切な固定方法を選定すると共に、設計段階での振動解析や、実機での加振試験を通して、長期的な信頼性の評価が不可欠です。

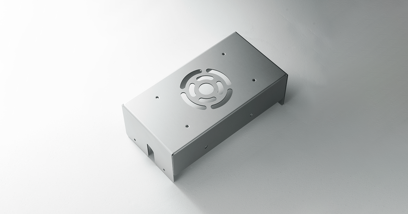

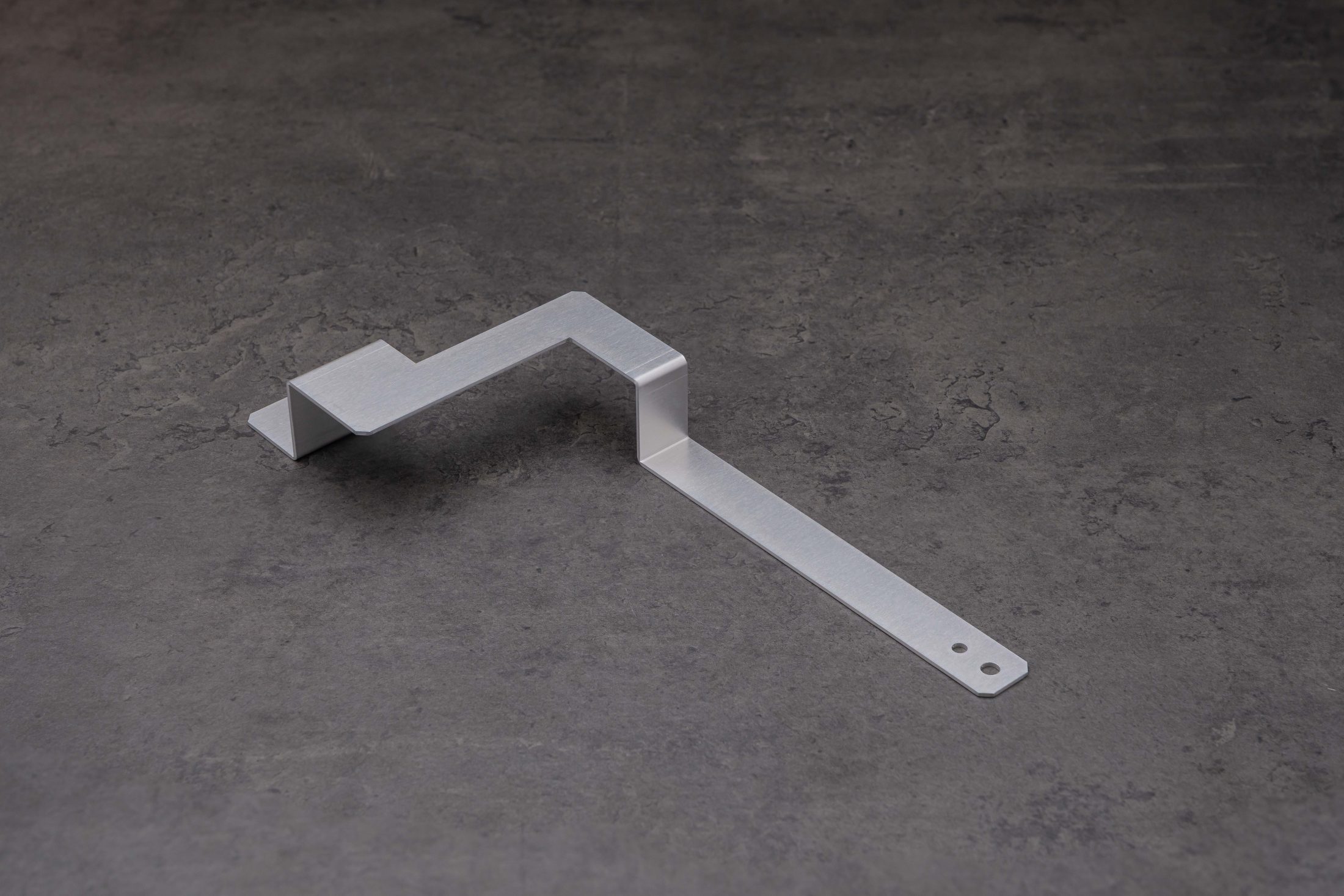

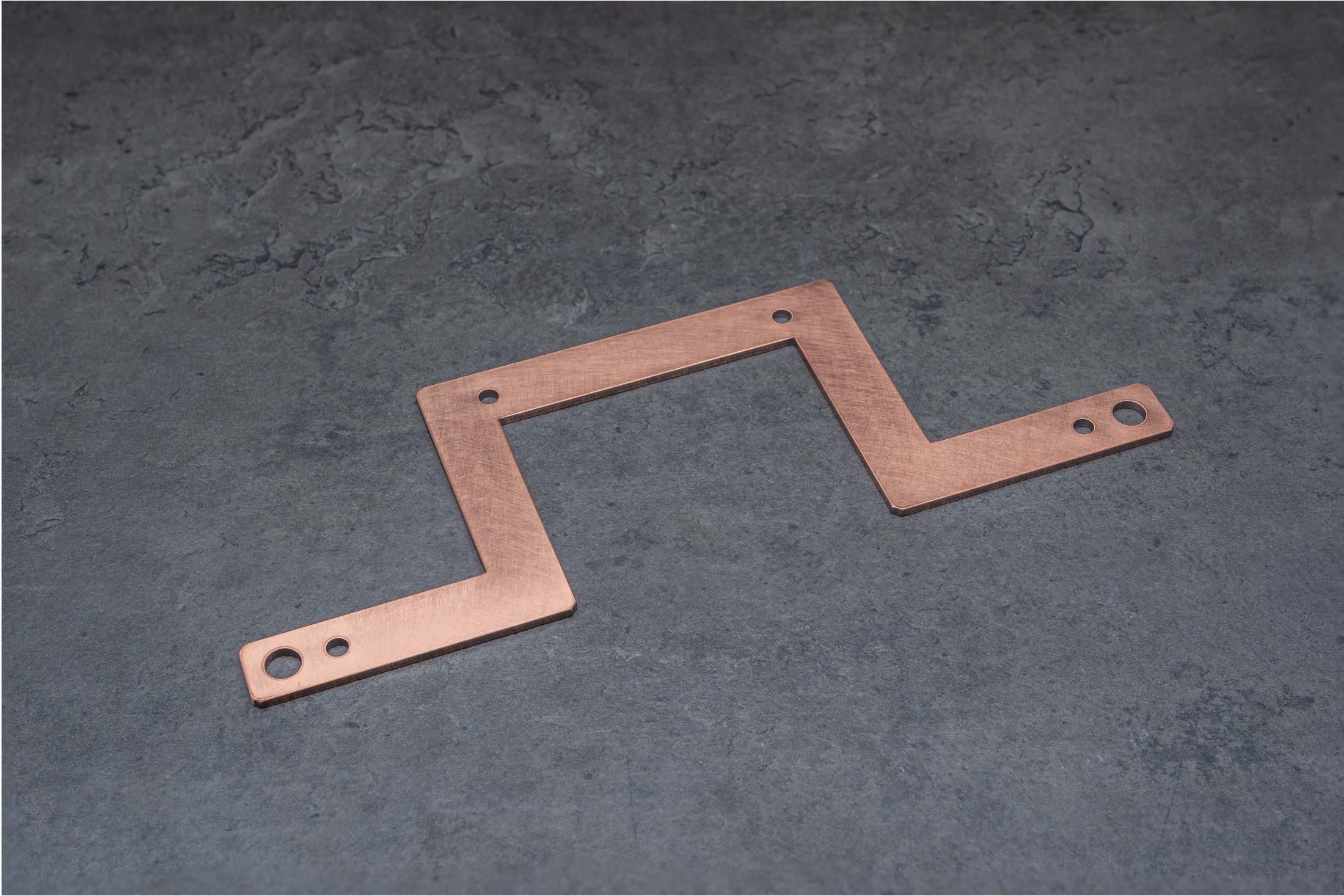

メビーの部品加工事例

実際の加工事例として、メビーでは多様な用途に応じたバスバーの製作が可能です。ここでは、軽量性と耐食性を両立するA5052アルミ材にアロジン処理を施したバスバーと、高い導電性と信頼性を誇る銅材バスバーの2種類を紹介します。

| 写真 |  |

|

| 材質 | A5052 | C1020(無酸素銅) |

| 表面処理 | アロジン処理相当

(三価クロム化成処理) |

なし |

| サイズ | 板厚:1.5mm

W250×D100×H31.5 |

板厚:3.0mm

W257.54×D88×H3 |

| 出荷日 | 8日目~ | 担当者見積にて対応 |

| 参考価格 | 4,448円 |

※表中は2025年10月時点の情報

まとめ

バスバーの選定と設計で押さえるべきポイント

バスバーは、大電流を効率的に分配するための導体であり、EVや太陽光発電、産業機械などの電力システムに欠かせない部品です。銅・アルミ・樹脂封止といった材質ごとに特性が異なり、用途に応じた選定が重要です。

銅バスバーは高い導電性と省スペース性を兼ね備え、精密機器や産業用設備での信頼性確保に適しています。

アルミバスバーは軽量かつコスト効率に優れ、EVや航空機など軽量化が求められる分野で活用されます。アロジン処理により耐食性も向上します。

樹脂封止バスバーは絶縁性と設計自由度に優れ、複雑な配線や部品点数削減に貢献します。

設計においては、許容電流の確保、放熱設計、絶縁距離の確保、振動耐久性など、信頼性を左右する要素を的確に押さえることが重要です。加工事例としては、メビーによる銅・アルミ材のバスバー製作が参考になり、材質選定や表面処理の実例も確認できます。

バスバーは、電力供給の効率化だけでなく、製品の安全性・保守性・設計自由度にも大きく関わる重要部品です。用途に応じた最適な選定と設計を行い、製品全体の性能と信頼性を高めましょう。

関連記事

板金加工の基礎知識―メリット・デメリットやコストダウン方法も紹介

切り欠きがある曲げ加工のポイント。想定の部品ができない図面の原因と対策

バーリング加工とは?メリット・デメリットや材質別の注意点も解説!