金属設計・開発においては、硬度の理解と管理が不可欠です。一方で、「硬度の種類は?」「求める硬度はどうすれば得られるのか?」「強度との違いは?」などの疑問をお持ちの方もいるでしょう。

本記事では、ビッカース硬さやロックウェル硬さなどの測定単位と、硬度を高める主な加工法を解説します。

目次

そもそも硬度とは

金属の硬度とは、材料の表面が持つ「傷つきにくさ」や「へこみにくさ」を示す指標で、押し込みや摩擦など局所的な変形に対する抵抗力を示します。例えば金属同士を擦り合わせ、傷ついた側が軟らかいと直感的に判断できます。

設計業務において硬度の把握は、部品の耐久性や寿命の予測につながります。歯車やベアリングのようにほかの部品と接触し摩擦が生じる箇所では、高い硬度を持つ材料を選定しなければなりません。ただし、硬度が高すぎると脆くなる傾向があるため、衝撃が加わる部品には適しません。

このように、用途に応じた最適な硬度の選択が、信頼性の高い製品設計の第一歩となるのです。

金属硬度の主な単位

金属硬度を測定するには、目的に応じて様々な試験方法が存在します。ここでは、代表的な4つの硬度単位である「ビッカース硬さ」「ロックウェル硬さ」「ブリネル硬さ」「ショア硬さ」について見ていきましょう。

ビッカース硬さ(HV)

ビッカース硬さ(HV)は、硬い材料から柔らかい材料まで、一つの試験機で測定できる信頼性の高い硬度指標です。対面角136°の正四角錐のダイヤモンド圧子を材料に押し込み、できたくぼみ(圧痕)の表面積の大きさから硬さを計算します。圧痕が非常に小さいため、薄い材料や小さな部品、表面処理層のような局所的な硬度測定にも適しています。

測定値は「600HV」のように表記され、数値が大きいほど硬い材料であることを意味します。汎用性の高さから、研究開発から品質管理まで、幅広い分野で用いられている指標です。

ロックウェル硬さ(HRC)

ロックウェル硬さ試験は、工業分野の品質管理で広く使用されている測定方法です。ダイヤモンド圧子または鋼球圧子を用い、まず基準となる「初荷重」を加えた後、さらに「主荷重」を加え、最後に再び初荷重に戻します。この一連の荷重変化によって生じたくぼみの深さの差から、硬度を直接求めます。圧痕の深さをそのまま読み取る方式のため、ビッカース硬さのように光学的な測定を行う必要がなく、短時間で測定できるのが特長です。

ロックウェル硬さには多くのスケールが存在し、機械部品の設計でよく目にするのが「Cスケール(HRC)」です。これは、先端角120°のダイヤモンド円錐圧子を用いるスケールで、焼入れ鋼や調質鋼といった硬い金属材料の評価に適しています。

ブリネル硬さ(HB)

ブリネル硬さ(HB)は、鋳物や非鉄金属、比較的柔らかい鋼材などの硬さを評価するのに適した試験方法です。この試験では、超硬合金や焼入れ鋼で作られた球(鋼球)圧子を材料表面に一定の荷重で押し込み、できたくぼみ(圧痕)の直径を測定します。圧痕がほかの試験方法に比べて大きくなるため、材料のばらつきを含めた全体の平均的な硬度が得られるのが大きな特徴です。

ただし、非常に硬い材料では圧子自体が変形してしまうため適用できず、その場合はビッカース硬さやロックウェル硬さが用いられます。

ショア硬さ(HS)

ショア硬さ(HS)は、反発力を利用して硬さを測定する試験です。ダイヤモンド製のハンマーを一定の高さから試験片に落下させ、その跳ね返りの高さ(反発高さ)を測定して硬度値とします。試験機が小型で持ち運びが容易であり、大きな部品や現場での測定が手軽に行える点がメリットです。

ただし、測定値は材料の弾性の影響を受けやすく、同じ硬さでも材質によって値が異なる場合があるため、ほかの硬さ試験との単純な比較には注意しなければなりません。主に特定の製品の品質管理や、相対的な比較に用いられることの多い硬度指標です。

金属の硬度表

ここでは、代表的な工業材料の硬度の代表例を示します。

| 材質名 | ビッカース硬さ(HV) | ロックウェル硬さ(HRC) | ブリネル硬さ(HB) |

| 超硬合金(WC-Co) | 1200~1800 | 71~80 | 測定困難 |

| SKH51(焼入れ硬度) | 772以上 | 63以上 | 705[注1] |

| SKD11(焼入焼き戻し硬さ) | 653 | 58.0 | 615 |

| SUS304(18Cr-8Ni) | 370 | 37.7 | 350 |

| タングステン(W) | 310 | 31.0 | 294 |

| インコネル600(Ni-Cr-Fe) | 305 | 30.4 | 289 |

| SCM435 | 285~350 | 28.0~35.5 | 269~331 |

| ベリリウム銅(BeCu) | 270 | 25.6 | 256 |

| モリブデン(Mo) | 260 | 24.0 | 247 |

| SCM415 | 248~338 | 22.0~34.0 | 235~321 |

| ハステロイ(Ni-Cr-Mo) | 230 | 18.0[注1] | 219 |

| S45C | 210~284 | 13.0[注1]~28.0 | 201~269 |

| SUJ2(焼なまし硬さ) | 218以下 | 15.0[注1] | 201以下 |

| 純ニッケル(Ni) | 200 | 11.0[注1] | 190 |

| コバール(Ni-Fe-Co) | 160 | 0[注1] | 152 |

| インバー36(Ni-Fe) | 150 | 測定困難[注2] | 143 |

| タンタル(Ta) | 140 | 測定困難[注2] | 133 |

| ニオブ(Nb) | 120 | 測定困難[注2] | 114 |

| 鉄(Fe) | 110 | 測定困難[注2] | 105 |

| 銅(Cu) | 80 | 測定困難[注2] | 76 |

| アルミニウム(Al) | 25 | 測定困難[注2] | 20 |

[注1]使用例が少ない参考値

[注2]ロックウェル硬さ(HRC)を柔らかい金属に適用すると、圧痕が大きくなりすぎてしまい、正確な硬さの測定が困難

金属の中ではタングステンは硬い傾向にある一方で、一般的に使われるステンレス鋼なども熱処理などによって高い硬度を実現しています。このような数値を参考に、用途に応じた材料選定を行うことが重要です。

金属の硬度と用途・特性の関係

使用環境によって必要硬度は変わります。硬度は、単に高ければ良いというわけではなく、ほかの機械的性質、特に「靭性(じんせい)」とのバランスを考慮しなければなりません。

靭性とは、材料の「ねばり強さ」や「破壊されにくさ」を示す性質です。一般的に、金属は硬度を上げると靭性が低下し、脆くなる(割れやすくなる)という相反関係にあります。具体的な用途と、代表的な金属・合金の例を以下にまとめます。

| 用途 | 求められる特性 | 代表的な金属・合金の例 |

| 歯車・軸受など(摺動部品) | ・高い硬度

・耐摩耗性 |

・機械構造用炭素鋼(S45C)

・機械構造用合金鋼(SCM415) ・軸受鋼(SUJ2) |

| 切削工具・金型 | ・極めて高い硬度

・高温下での硬度維持 ・耐摩耗性 |

・超硬合金(WC-Co)

・高速度工具鋼(SKH51) ・ダイス鋼(SKD11) |

| 自動車のフレームなど(構造部品) | ・高い靭性

・耐衝撃性 ・強度とのバランス |

・一般構造用圧延鋼材(SS400)

・高張力鋼板(ハイテン) ・クロムモリブデン鋼(SCM435)の調質材 |

| ばね | ・高い弾性

・引張強さ ・耐疲労性 |

・ばね鋼(SUP材)

・ピアノ線(SWP) ・ステンレスばね鋼(SUS304-WPB) |

硬度を上げる加工方法

用途に合わせて金属材料の硬度をさらに高めるための加工方法についてまとめます。

焼入れ

焼入れは、特に鋼の硬度を高めるための代表的な熱処理方法です。鋼をオーステナイトと呼ばれる組織になるまで高温(約800℃〜900℃)に加熱した後、水や油に入れて急速に冷却します。この急冷プロセスにより、鋼の内部組織は「マルテンサイト」という非常に硬く、針状の緻密な組織へと変化します。

焼入れにはいくつかの方式があり、代表的なものに「真空焼入れ」があります。これは真空炉内で加熱・冷却を行うことで、酸化や脱炭を防ぎながら高精度な硬度を得る方法です。寸法変化が少なく、表面の仕上がりも良好なため、精密部品や高機能部品の加工に適しています。

ただし、焼入れによって硬度が最大になった状態では、硬すぎるがゆえに非常に脆く、実用には適しません。通常は焼入れ後に「焼戻し」と呼ばれる再加熱処理を行い、粘り強さ(靭性)を回復させて、強度と靭性のバランスを調整します。

表面硬化処理

表面硬化処理は、部品の内部の靭性を保ちながら、表面層だけを硬化させる処理です。高い接触圧力や摩擦に晒されながらも、衝撃荷重にも耐える必要がある部品にとって、この処理は不可欠です。処理方法には以下のような種類があります。

- 高周波焼入れ

- 浸炭焼入れ

- 窒化処理

時効硬化(析出硬化)

時効硬化は、アルミニウム合金やステンレス鋼、銅合金などで用いられる硬化方法です。まず材料を高温で加熱して成分を均一に溶け込ませる「溶体化処理」を行い、その後、急冷します。この状態では材料は比較的柔らかいですが、その後の「時効処理」(室温での自然時効、または一定温度に再加熱する人工時効)によって、合金内部に微細で硬い析出物が形成され、材料全体の硬度と強度が向上します。

加工硬化(冷間加工)

加工硬化とは、金属に力を加えて曲げたり、伸ばしたり、叩いたりする「塑性変形」を常温付近で行うことで金属が硬くなる現象です。金属の内部は、原子が規則正しく並んだ「結晶」の集まりで構成されており、塑性変形を加えると、結晶の内部にある「転位」と呼ばれる原子のズレが複雑に絡み合い、動きにくくなります。転位が動きにくくなるほど材料は変形しにくく、硬くなります。この方法は、熱処理ができない金属材料の硬度を上げるのに有効です。

焼鈍材

一方で、硬度を意図的に下げる処理として「焼鈍(しょうどん)」があります。これは金属を加熱して内部応力を除去し、加工性や靭性を高めるための熱処理です。焼鈍材は、切削加工や曲げ加工などを行いやすくする目的で使用され、後工程で必要に応じて硬化処理を施すこともあります。

よくある質問

ここでは、金属硬度に関してよくある質問についてまとめます。

金属の「硬度」と「強度」は同じですか?

結論として、金属の「硬度」と「強度」は異なる性質を示す別の指標です。硬度が「表面の傷つきにくさやへこみにくさ」という局所的な変形への抵抗を表すのに対し、強度は「材料全体が破壊に至るまでにどれだけ耐えられるか」という全体的な抵抗力を指します。

設計では荷重条件を踏まえ、硬度と強度の双方で材料を評価する必要があります。

金属の硬度はどのように測定するのですか?

金属の硬度は、一般的に「硬度計(硬さ試験機)」と呼ばれる専用の装置を用いて測定されます。硬度測定の基本的な原理は、ダイヤモンドや超硬合金などで作られた圧子と呼ばれる非常に硬いチップを、決められた形状と一定の荷重で材料の表面に押し付けるというものです。このとき、材料の表面には「くぼみ(圧痕)」ができます。この圧痕の「大きさ」や「深さ」を測定し、予め定められた計算式に当てはめて、硬さの数値を算出します。

金属の硬度を上げるにはどうすれば良いですか?

金属の硬度を上げるための最も典型的で効果的な方法は、材料に合わせた適切な「熱処理」を施すことです。炭素を含む鋼(はがね)は熱処理によって硬度を向上させることができます。「焼入れ」と呼ばれる、高温に加熱した後に急冷する処理を行えば、鋼の組織がマルテンサイトという非常に硬い状態に変化し、硬度が飛躍的に高まります。焼入れ後には、靭性(ねばり)を調整するために「焼戻し」を行うのが一般的です。

鋼以外の材料では、前述した「時効硬化(析出硬化)」や「加工硬化」が有効です。アルミニウム合金やベリリウム銅などは時効硬化によって硬度と強度を高めます。また、熱処理が適さないステンレス鋼や銅合金などは、冷間での圧延や引抜きといった塑性加工を加えることで、加工硬化を利用して硬度を向上させます。

メビーでの部品加工事例

「meviy(メビー)」では、切削加工品(角物・丸物)の焼入れに対応しています。また、焼鈍材や、SKD11などの焼入れ材も取り扱っています。

【切削角物】チャックの爪

|

材質 | SKD11 |

| 表面処理 | 無電解ニッケル | |

| サイズ | W41.5×D10×H9.9 | |

| 焼入れ指示 | 真空焼入れ(HTC58-63) | |

| 出荷日 | 14日目 | |

| 参考価格 | 12,339円 |

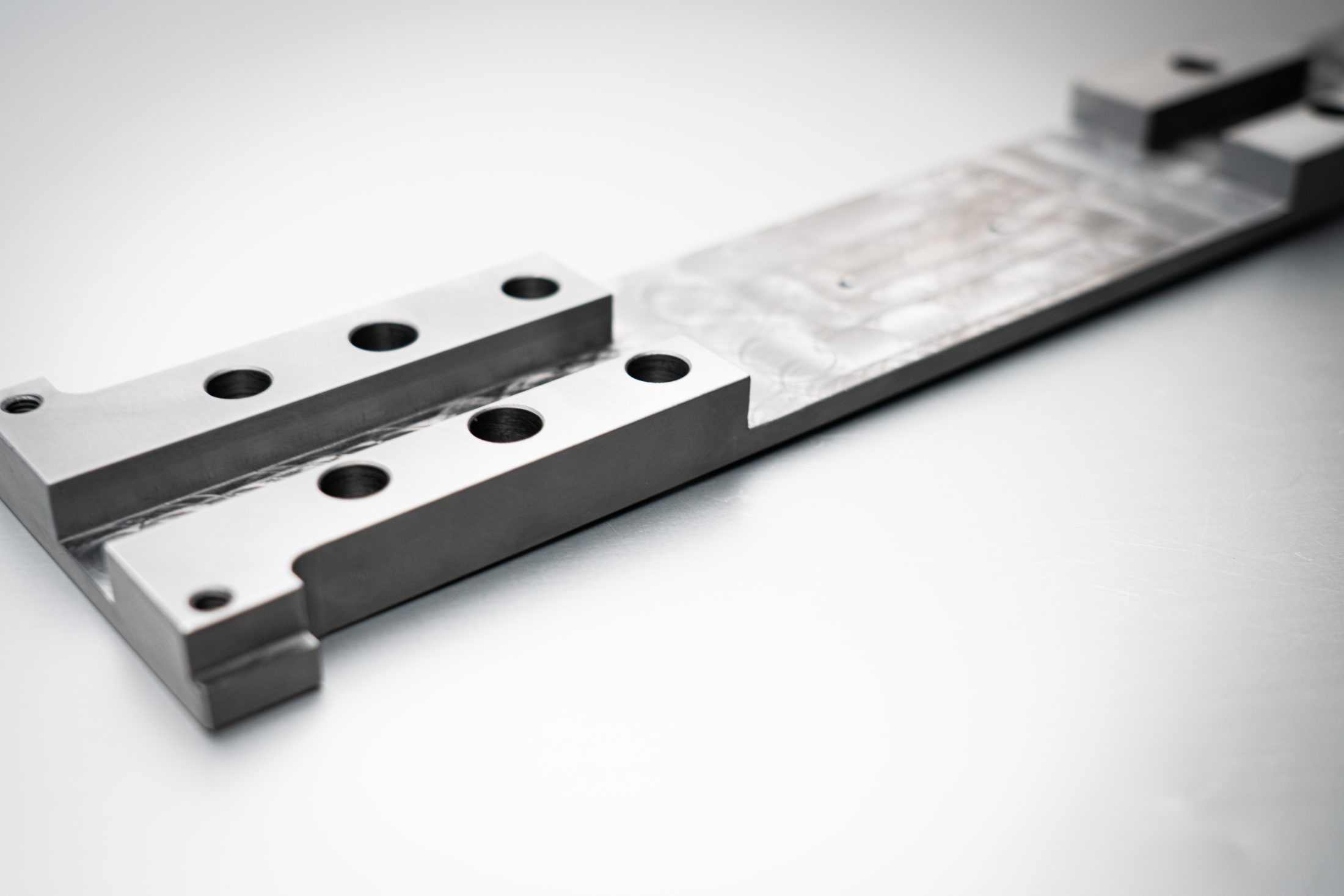

【切削角物】リニアガイドレール

|

材質 | SS400焼鈍材 |

| 表面処理 | なし | |

| サイズ | W536×D78×H15 | |

| 焼入れ指示 | ― | |

| 出荷日 | 9日目 | |

| 参考価格 | 43,918円 |

【切削丸物】多段付き回転軸

|

材質 | S45C |

| 表面処理 | なし | |

| サイズ | Φ32×L155.2 | |

| 焼入れ指示 | 部分焼入れ(高周波) 硬度:HRC52~58 |

|

| 出荷日 | 10日目 | |

| 参考価格 | 9,063円 |

※2025年8月時点の情報です。

まとめ

本記事では、金属硬度の基本概念から測定方法、材料ごとの硬度比較、用途別の材料選定、さらには硬度を高める加工法までを体系的に解説しました。設計者にとって重要なのは、単に硬度の数値を知ることではなく、「どのような使用環境で、どの程度の硬度が求められるか」「硬度と靭性・強度のバランスをどう取るか」といった視点で材料を選定することです。

例えば、摩耗が激しい摺動部品には高硬度材が適しますが、衝撃が加わる構造部品では靭性を優先すべきです。また、焼入れや表面処理などの加工法を組み合わせることで、設計要件に応じた性能を実現することも可能です。

硬度は設計の初期段階から考慮すべき重要な要素であり、材料選定・加工指示・品質管理に至るまで、製品の信頼性を左右する基盤となります。本記事の内容が、より実践的な設計判断の一助となれば幸いです。

金属関連記事

金属材料の性質とは?金属加工や機械設計の重要なポイント

鉄の比重はなぜ重要?製造業の設計者が知っておくべき基礎と計算方法

設計者必見!金属比重データ活用術~製品性能向上のための材料選定~

チタン加工の難しさを乗り越える3つの対策─設計から最適な加工会社選定まで

靱性(じんせい)とは?製造業の設計担当者が知っておくべきポイント

窒化処理とは?種類・材料・設計のポイントを解説

熱膨張係数とは?材料一覧と計算方法、熱変形を防ぐ設計ノウハウ

熱伝導率とは?熱拡散率との違いも解説、設計者のための実践知識

導電性の基礎と材料別比較|金属・導電性樹脂・ゴムの抵抗値と使い分け

耐食性とは?金属材料の限界と樹脂という選択肢を設計者視点で整理