本連載では、メカ設計の経験が豊富で、3D CADの導入推進や業務効率化につながるアイディアの立案・実践を進めてきた設計プロセスアドバイザーの岡山 陽さんに話を聞いています。

3回目となる前回の記事では、3D CADの導入を事例として、新しい取り組みに慣れるために必要な時間の確保や、新しく取り組んだものを使い続けるための取り組みを紹介しました。4記事目である今回は、設計者の業務をより効率化する方法のひとつとして、機械部品の3Dデータから1分見積もり・最短1日目出荷が可能なサービス「meviy(メビー)」の活用方法やメリットについて聞きました。

今回紹介した情報を参考に、ぜひ一度メビーを試してみてください。

| 岡山 陽さん: 機械設計者、設計プロセスアドバイザー。大手メーカーで内製向け装置の設計・開発にあたるなど豊富な経験を有するプロフェッショナル。業務効率改善のプロジェクトをリードし、仕組み化やルール策定、効率化する意識の浸透など、設計業務の効率化にも取り組む。 一之瀬隼(インタビュアー): 国内外のメーカー向けに機電一体システムの開発・量産展開を担当する中堅エンジニア。制御設計寄りの業務が多いが、プロジェクトマネジメントに携わる過程で、メカ設計まで含めたシステム設計全体の業務効率改善に関心を持っている。 |

| meviy(メビー): 3D CADデータをアップロードするだけで1分見積もり、最短1日目出荷を可能にした、機械部品調達のAIプラットフォーム。納品までの時間を大幅に短縮したことで、設計者、購買担当の手間を大幅に削減。切削・板金・旋盤といった加工はもちろん、豊富な材料と表面処理に対応。治具・機械装置・製品開発の設計をサポートします。 |

メビーの導入によるメリット

一之瀬:メビーを導入することで、設計業務や調達業務においてどのようなメリットがあるのでしょうか?本連載ではECRSをテーマにしていますので、ECRSの観点を踏まえて教えてください。

岡山氏:これまで時間がかかっていた業務や依頼してから回答を得るまでに時間がかかっていた業務を、メビーを導入することで効率的に進められます。今回は、3つのメリットを紹介します。

2Dバラシ工数の削減

一之瀬:メビーの動画『2分で分かるmeviy』でも、「2DバラシなしでOK!」と紹介されていますね。具体的にはどのような業務で、どのようなメリットがあるのでしょうか?

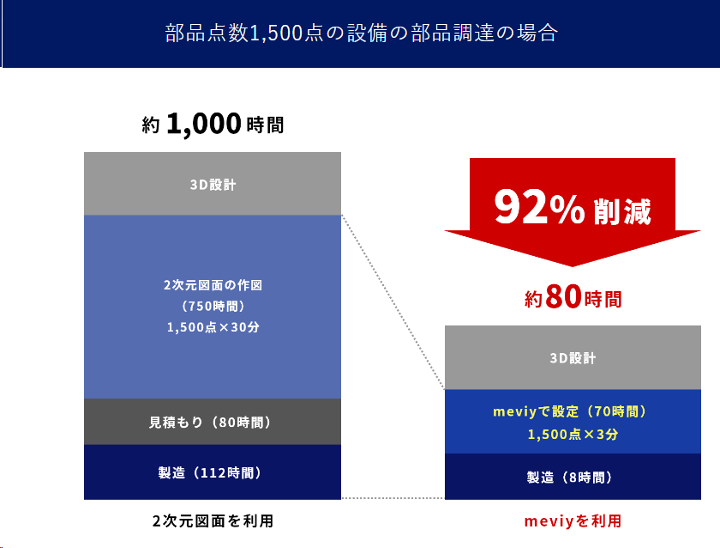

岡山氏:通常、3D CADで設計した部品を発注する際には、2D図面へのバラシを行う必要があります。2D図面の方に最終的な寸法や加工指示を書き込んで加工会社さんへ依頼することが一般的な流れとなっているため、現状は設計した部品を調達するために、どうしてもこの業務が必要です。メビーで部品を調達する場合には、3D CADのデータをメビーにアップロードすればいいので、2D図面へのバラシ作業が必要ありません。2Dバラシを行う対象製品の複雑さにもよりますが、通常は1部品で20~30分程度必要です。一方で、メビーであれば3分~5分くらいあれば部品を発注する際に必要な型番発行(手配準備)まで完了できます。ECRSの観点では、2Dバラシ作業を無くすことができるので、Eliminate(排除)に当てはまります。

一之瀬:1部品で15分以上というのは、大きな削減効果が期待できそうですね。特に、部品点数の多い複雑な製品を扱う場合には、業務効率化によって新たな業務に取り組む十分な余裕ができそうですね。

見積もり期間の短縮

一之瀬:メビーを利用すれば、見積もり期間の短縮もできるのですね。

岡山氏:見積もり依頼先の加工業者にもよりますが、2Dバラシ図面を送ってから見積もりが返ってくるまでに、だいたい1週間くらい必要なイメージです。メビーでは、3Dデータをシステムにアップロードすると数分で見積もりを確認できるので、すぐに設計変更をして再見積もりを行うことや次の作業工程に進めることができます。また、もし提出したバラシ図面が加工できないものだったり、複数回の部品形状(材質、処理含む)の変更が必要だったりすると、さらに時間がかかることもあります。融通を利かせてくれる加工業者の場合には前提条件を付けて見積もり回答をしてくれますが、そうではない場合には「加工できません」とか高額な見積もり回答が2,3日後に来るだけです。費用を抑えて加工できるように設計変更して、再見積もりをするということになると、再度回答待ちで仕事がなかなか進みません。

一之瀬:見積もりをして回答をもらうという1往復だけでなく、設計変更を行いながら複数回見積もりを取りたい場合には、特に見積もり期間短縮の効果が大きくなりますね。ECRSの観点では、設計と見積もりを結合(Combine)する。もしくは見積もり業務を簡素化(Simplify)するというイメージでしょうか。

加工可否の即時判断

一之瀬:見積もり期間短縮のところでも触れていただきましたが、メビーでは依頼した図面の加工可否も瞬時に判断してくれるのですね。

岡山氏:そうですね。メビーでは3Dデータをアップロードすると、一般的な加工工程での加工可否や加工できるとしても高額になってしまうかどうかなどがすぐに判断できます。先ほども話したように、再設計までの待ち時間が減らせるためすぐに設計変更に着手でき、修正した3Dデータの再見積もりも簡単に行えるようになります。ECRSの観点で見ると、加工可否の瞬時判断も見積もり期間の短縮と同じように、結合(Combine)や簡素化(Simplify)が当てはまりそうですね。

設計プロセスアドバイザー 岡山 陽さん

設計~調達以外におけるメビーの効果的な活用方法

一之瀬:ここまでは、調達したい部品の設計から調達までの業務におけるメリットを紹介していただきました。主目的である設計から調達の効率化以外でも、メビーを活用できる方法があるのですね。

岡山氏:そうですね。メビーでは加工可否の判断や見積もりがすぐに出ることから、部品コスト感覚や加工エラーのポイントなど教育ツールとして活用できます。現在は、インターネット上にさまざまな情報が蓄積されているので、若手社員であっても自主的に知識を得ることは可能です。ただ、自身が設計した部品に対するピンポイントの情報はなかなか出てきません。メビーを使えば、作成したモデルに対して直接的なフィードバックが返ってくるので、繰り返し取り組むことで知識を得ることに繋がります。上司や先輩が行うOJT教育の一部をメビーでの自社学習に置き換える(rearrange)ことができるので、ECRSの観点でも効果が期待できます。

コスト教育

一之瀬:コスト教育という観点では、どのようなことを学べるのでしょうか?

岡山氏:メビーを使って学べるのは、「設計した部品の価格がどの程度なのか?どういう形状、どういう材質、どういう加工方法であれば、安くできるのか?」ということですね。部品が担うべき類似機能を持たせた状態で、コストを抑えて調達するためにはどのように設計すればいいのかというコスト感覚を身に着けられます。注意点としては、メビー上で把握できるのはメビーでの見積もりであるという点です。膨大な調査データの分析で競争力のある価格を決定していますが、メビーで身に着けたコスト感覚がそのまますべて加工業者にも当てはまるわけではありませんので、メビー以外で調達する場合には各業者の得意な領域かどうかなども柔軟に考える必要があります。

加工エラー教育

一之瀬:もう一つは、加工エラー教育ですね。

岡山氏:そうですね。「どのような形状であれば、一般的な加工方法で加工できるのか?」ということを把握するためにメビーを活用できます。例えば、部品に開ける穴の位置や形状、ピン角の可否などがイメージしやすいですね。コスト感覚と共に加工エラーに関しても知識を身につけておくと、部品を設計をする際に役に立つと思います。

制御設計者の独り言

筆者は制御設計者ですが、エンジニア生活の中で試作品を設計した経験が一度だけあります。所属部署がメカ設計部署ではなかったので相談できる人もあまりおらず、加工業者さんにご協力頂きながら、時間をかけて何とか狙い通りのものが実現できたことを思い出しました。メビーはメインでメカ設計・調達業務を行っている方には、業務効率化の効果が大きいサービスですね。

また、特に自身が扱っている製品に関するピンポイントの情報を得るのは難しく、OJTで時間をかけて対応しなければならない場合が多いです。メビーが一部を担ってくれるというのは、上司・先輩社員の立場としても大きな恩恵を感じられます。今回ご紹介したような観点・用途でメビーを活用していなかった方は、教育用途も含めて自社で活用できるかどうか判断するためにも、まずは活用してみてください。