機械を設計する際に、温度変化による部品の熱膨張は、寸法不良や部品干渉といったトラブルを招きかねません。本記事では、この現象を理解する鍵となる「熱膨張係数」の基礎知識や主要材料の一覧、寸法変化の計算方法を体系的に解説します。

さらに、異材接合のリスク評価や熱膨張を吸収する「逃げ構造」の設計など、熱変形を未然に防ぐための実務的な設計ノウハウを詳しく紹介します。信頼性の高い製品の開発にお役立てください。

目次

熱膨張係数とは

熱膨張係数は、温度変化による材料の寸法変化を予測・評価するための基本となる物理量です。ここでは、熱膨張係数に関する基礎知識をわかりやすく解説します。

熱膨張とは

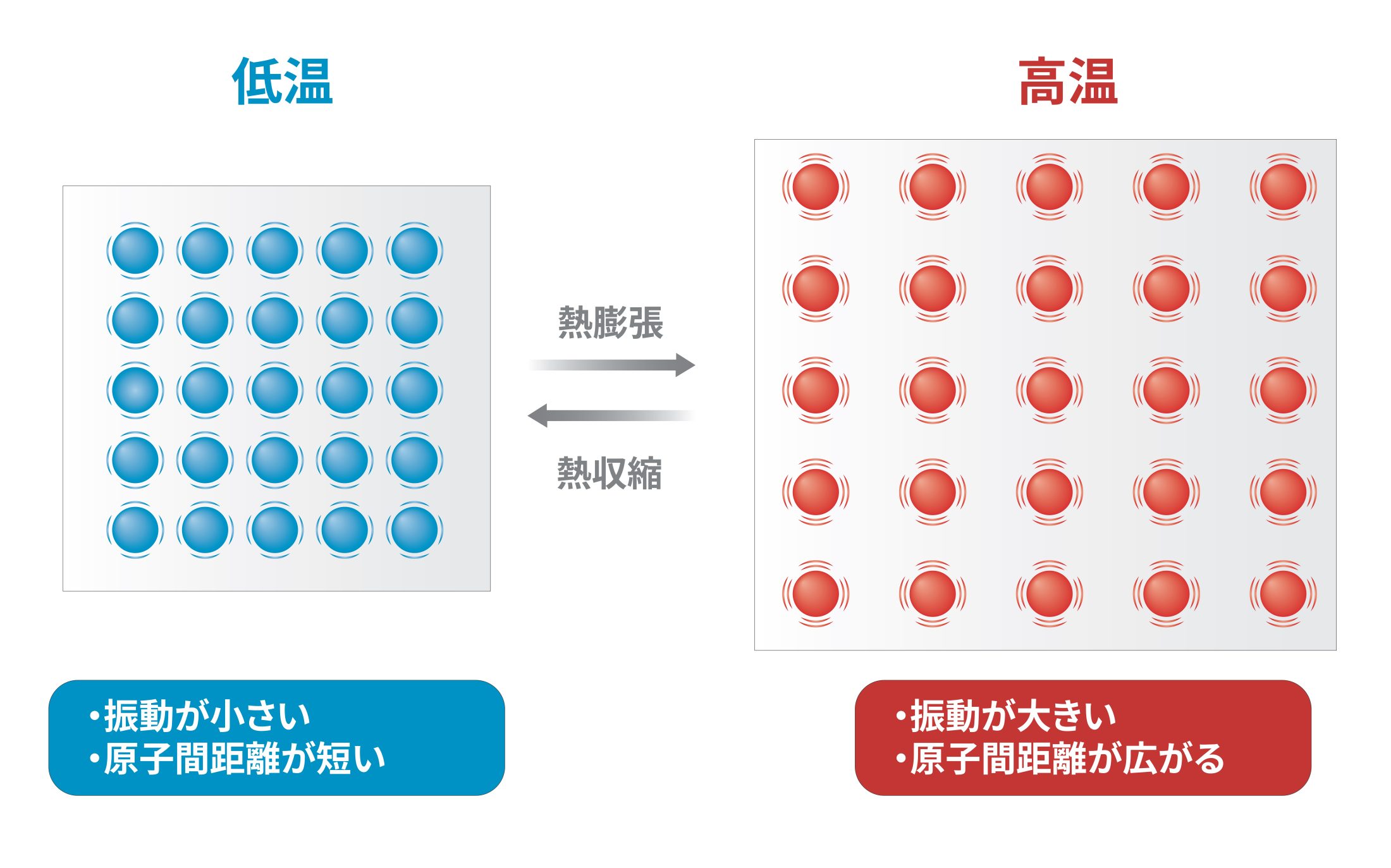

熱膨張とは、物質の長さや体積が加熱により増加する物理現象です。温度が上昇すると、原子の振動が激しくなり、原子同士の平均距離が広がるため、結果として物質全体が膨張します。逆に、温度が低下すれば振動は収まり、収縮します。

図1:原子の振動と距離の変化を示す模式図

身近な例では、夏場に鉄道のレールが伸びたり、温かい飲み物を注いだガラスのコップが割れたりするのは熱膨張が原因です。固体だけでなく液体や気体でも起こるこの現象は、機械設計においては「熱変形」として現れ、部品の寸法精度や機能に直接的な影響を与えます。

図2:熱膨張対策としてレールにすき間を設けた例

熱膨張係数の基本

熱膨張係数は、温度が1℃変化した際に、材料がどれくらいの割合で膨張または収縮するかを示す、材料固有の物性値です。材料によって大きく異なる熱膨張の度合いを定量的に比較し、設計計算に用いるために欠かせません。

熱膨張係数と熱変形の関係はシンプルで、熱膨張係数が大きい材料ほど、同じ温度変化に対してより大きく寸法が変化(熱変形)します。アルミニウムの熱膨張係数は鉄の約2倍であるため、同じ形状の棒を同じ温度だけ上昇させると、アルミニウムは鉄の約2倍伸びることになります。

このように、熱膨張係数の把握は、温度変化によって引き起こされる部品の寸法変化量を事前に予測し、設計上の問題を未然に防ぐための第一歩となるのです。

線膨張係数と体積膨張係数の違い

熱膨張係数は、評価する寸法の次元によって「線膨張係数」と「体積膨張係数」の2種類に区別されます。

線膨張係数は、温度が1℃変化した際の、特定の「一方向の長さ」の変化率を示す物性値です。機械設計で扱う金属や樹脂といった固体部品の場合、特定の長さや幅、高さの変化が寸法精度や部品間の干渉に直接影響するため、こちらの係数が用いられます。

体積膨張係数は、温度が1℃変化した際の、「三次元全体の体積」の変化率を示す物性値です。タンク内のオイルや配管内の作動油、密閉容器内の気体など、固体ではなく液体や気体の膨張を扱う際に重要となる値です。

熱膨張係数の代表値一覧

材料ごとに熱膨張係数の値は大きく異なり、その差は時として10倍以上にもなります。一般に、金属はおおむね10⁻⁵/℃のオーダーです。一方で、樹脂は10⁻⁴/℃オーダーと大きく、逆にセラミックスは10⁻⁶/℃オーダーと小さい傾向にあります。代表的な材料の線膨張係数を以下に示します(おおむね20℃での値)。

| 材料 | 線膨張係数 (×10-6/℃) |

| アルミニウム(A5052 合金) | 約 23.7 |

| 鋼 | 約 11.7 |

| ステンレス鋼(SUS304) | 約 17 |

| 銅(純銅) | 約 17 |

| チタン合金(Ti-6Al-4V) | 約 8.8 |

| ケイ素(シリコン) | 約 2.6 |

| ガラス(一般的なソーダガラス) | 約 9 |

| アルミナ(酸化アルミニウム) | 約 7.2 |

| 炭化ケイ素(SiC セラミックス) | 約 3.7 |

| ポリカーボネート(PC) | 約 68 |

| ポリエーテルエーテルケトン(PEEK) | 11~50 |

| ポリフェニレンサルファイド(PPS) | 約 49 |

この表からわかるように、樹脂材料の熱膨張係数は金属に比べて大きく、精密な部品で金属と樹脂を組み合わせる際には、膨張差を考慮した設計が不可欠です。一方で、セラミックスやケイ素(シリコン)は熱による寸法変化が小さく、高い寸法安定性が求められる用途で利用されます。

熱膨張係数からわかることと計算方法

熱膨張係数は、単なる物性値ではなく、設計実務における問題解決のツールです。ここからは、熱膨張係数からわかることと実際の計算方法について見ていきましょう。

寸法変化の予測

熱膨張係数を用いれば、部品が特定の温度変化でどれだけ寸法が変化するかを、基本的な計算式で正確に予測できます。寸法変化量は、主に以下の式で計算されます。

| 寸法変化量(ΔL) = 熱膨張係数(α) × 元の長さ(L₀) × 温度変化(ΔT) |

この計算は、特に寸法精度が求められる実務設計において不可欠です。長さ1m(1000mm)の鋼材(α ≈ 12×10⁻⁶/℃)の温度が50℃上昇した場合、伸びは以下の通りです。

| ΔL = (12×10⁻⁶) × 1000 × 50 = 0.6mm |

わずか50℃の変化でも0.6mmもの変形が生じるため、精密機器や長尺の構造物では、予測計算を基にした設計が品質を保証する上で重要になります。

図3:寸法変化のイメージ図(α・L₀・ΔTの関係)

異材接合のリスク評価

熱膨張係数は、異なる材料を接合した際に、温度変化によって生じる内部応力や破損のリスクを定量的に評価するためにも用いられます。各材料の熱膨張係数の差が、そのまま「伸びの差」となり、接合部に無理な力を発生させるからです。膨張差は、以下の式で見積もることができます。

| ΔL_diff = (α₁ − α₂) × L₀ × ΔT(単位:㎜) |

PC樹脂(α₁ ≈ 66×10⁻⁶/℃)に鋼製(α₂ ≈ 12×10⁻⁶/℃)のインサート部品を埋め込む場合、樹脂の方が大きく膨張します。内部から外側へ向かう強い引張応力が樹脂にかかるため、温度差による応力集中で亀裂が生じかねません。(ヒートショック割れ)

異材接合が避けられない設計では、上記の式でリスク評価計算を行い、必要に応じて対策を講じましょう。

公差・クリアランスの評価

熱膨張係数を用いれば、常温で設定した公差やクリアランス(すき間)が、実際の使用温度でどう変化するかを計算し、評価できます。

例えば、鋼製ハウジング(α ≈ 12×10⁻⁶/℃)にはまるアルミ製の軸(α ≈ 23.8×10⁻⁶/℃)を考えてみましょう。温度が上昇すれば熱膨張係数の大きいアルミ軸の方が大きく膨張するため、クリアランスは縮まります。仮に軸径を50mm、温度上昇を60℃とした場合の減少量は以下の式で求められます。

| (23.8×10⁻⁶ − 12×10⁻⁶) × 50 × 60 = 0.035mm |

この評価は、モーターの軸受など、動作時に発熱する可動部の「焼き付き」や「がたつき」といった不具合を未然に防ぐために、実務上、重要な設計プロセスです。

熱変形を防ぐ設計のコツ

熱変形は避けられない物理現象ですが、設計の工夫によってその影響を最小限に抑えることが可能です。ここでは、設計者が実務で直面する熱変形の問題を解決するための、4つの具体的なコツを解説します。

低熱膨張材料の選定と熱膨張係数が近い材料の組み合わせ

熱変形を防ぐ基本的な対策は、初期段階での材料選定の最適化です。熱変形量は材料固有の熱膨張係数に比例するため、係数自体が小さい材料を選べば根本的な解決策となるからです。

精密測定器の基盤のように高い寸法安定性が求められる部品には、鉄の1/10以下の熱膨張係数を持つ低熱膨張合金やセラミックスを採用します。また、複数の材料を組み合わせる場合は、互いの熱膨張係数が近いもの同士を選びましょう。温度変化時に生じる膨張差が小さくなり、内部応力の発生を抑制できます。

材料の熱物性値を設計の初期段階で比較検討すれば、熱変形に強い製品を生み出す第一歩となるでしょう。

熱膨張を吸収・許容する「逃げ」構造の設計

熱による伸縮を無理に力で抑え込むのではなく、変形を意図的に許容する「逃げ」構造の組み込みも、実用上有効な設計手法です。材料の膨張・収縮は物理法則であり、完全に拘束すると、大きな応力が内部に発生し、部品のひずみや破損の原因となるからです。

高温の流体が通る配管の途中には、アコーディオンのような伸縮継手を設けて、配管全体の伸び縮みを許容します。熱変形を力学的に逃がす構造設計は、特に大型構造物や温度変化が大きい環境で有効な対策です。

変形をコントロールする固定方法の最適化

部品の固定方法を工夫すれば、熱変形をなくさずに変形の方向や基準点を制御し、機能への影響を最小限に抑えられます。どこを基準に、どのように部品を固定(拘束)するかによって、熱変形がどの方向に現れるかが決まるからです。

精密な位置決めが求められる部品では、位置の基準となる穴を完全固定し、他の固定箇所は長穴などを使って伸縮を許容する「片側拘束」が有効です。これにより、基準点からの位置精度は維持されたまま、自由端側で変形を吸収できます。

単に頑丈に固定するのではなく、「どこを基準に変形させるか」を意識した固定方法の最適化が、精密設計における重要なコツとなります。

熱源からの隔離や冷却による温度変化の抑制

根本的な熱変形対策として、部品の温度変化(ΔT)を最小限に抑える熱マネジメント設計も重要です。熱変形量は温度変化に比例するため、このΔT自体を小さくすれば、材料や構造の工夫とは独立して、変形量を抑制できるからです。

具体的な設計手法として、CPUのような主要な発熱部品から、熱に弱いセンサーや光学部品を物理的に離してレイアウトしたり、発熱部と精密部品の間に断熱材を挟んだりして熱の伝達を遮断します。さらに、ヒートシンクや冷却ファンを用いて積極的に熱を外部に排出し、装置全体の温度上昇そのものを防ぐことも有効です。

このように、熱の発生源と移動経路を考慮した熱対策も効果的なアプローチです。

まとめ

熱膨張係数の理解と設計活用のポイント

温度変化による熱膨張・収縮は、すべての材料に共通する物理現象です。

その影響を正しく予測・制御するためには、熱膨張係数の理解と設計への応用が不可欠です。

本記事では、以下の観点から熱膨張係数に関する知識と実務ノウハウを体系的に紹介しました。

設計者が押さえるべき4つのポイント

1. 寸法変化の予測

- 熱膨張係数を用いて、温度変化による寸法変化量を定量的に計算。

- 精密設計や長尺部品の品質保証に不可欠。

2. 異材接合のリスク評価

- 材料間の膨張差による内部応力や破損リスクを事前に評価。

- 特に金属と樹脂の組み合わせでは、応力集中による亀裂(ヒートショック割れ)に注意。

3. 公差・クリアランスの変化予測

- 使用温度でのすき間変化を計算し、焼き付きやがたつきを防止。

- モーター軸受などの可動部設計に有効。

4. 熱変形を防ぐ設計ノウハウ

- 材料選定:熱膨張係数が小さい、または近い材料を選ぶ。

- 構造設計:「逃げ構造」や「片側拘束」で変形を吸収。

- 熱マネジメント:熱源からの隔離や冷却で温度変化を抑制。

設計品質向上のために

- 熱膨張係数は、単なる物性値ではなく、設計品質を左右する重要な設計ツールです。

- 計算式を活用し、寸法変化・応力・クリアランスの変化を事前に予測することで、トラブルを未然に防げます。

- 材料・構造・熱対策の3方向からアプローチすることで、高精度・高信頼性の製品開発が可能になります。

関連記事

金属材料の性質とは?金属加工や機械設計の重要なポイント

鉄の比重はなぜ重要?製造業の設計者が知っておくべき基礎と計算方法

設計者必見!金属比重データ活用術~製品性能向上のための材料選定~

チタン加工の難しさを乗り越える3つの対策─設計から最適な加工会社選定まで

【設計者向け】真鍮加工を解説!材料選定から加工法・コストダウンのヒントまで

応力ひずみ曲線とは?ヤング率から設計応用まで徹底解説

靱性(じんせい)とは?製造業の設計担当者が知っておくべきポイント

金属硬度の基礎知識|硬度表と硬度を高める加工法を解説

熱伝導率とは?熱拡散率との違いも解説、設計者のための実践知識

導電性の基礎と材料別比較|金属・導電性樹脂・ゴムの抵抗値と使い分け

耐食性とは?金属材料の限界と樹脂という選択肢を設計者視点で整理