ユニクロメッキは青みがかった銀白色の光沢を持つ量産向け防錆処理ですが、呼称(ユニクロ/三価クロメート/三価ユニクロ)が多く、クロムメッキとは別物です。

本記事では、設計者向けにユニクロメッキの定義や別名、クロムメッキとの違い、特性を解説します。

目次

ユニクロメッキとは?

ユニクロメッキとは、鉄鋼部品に電気亜鉛メッキを施した後、光沢クロメート処理(クロム酸塩による化成処理)を行ったものを指します。要するに「亜鉛メッキの光沢クロメート処理」であり、鉄素材の上に犠牲防食作用を持つ亜鉛層をメッキし、その上に薄いクロメート皮膜を生成した表面処理です。クロメート皮膜には錆の発生を抑える効果があり、下地の亜鉛メッキ層を保護します。

従来は六価クロムを使った青白クロメートが主流でしたが、人体への有害性や環境負荷の観点から、現在はRoHS対応の三価クロムを使用したクロメート処理に置き換わっています。メビーで取り扱うユニクロメッキは、「亜鉛メッキ+三価クロメート処理」されている三価ユニクロであり、有害な六価クロムを含まない環境配慮型のメッキ処理です。

ユニクロメッキや関連技術を理解する上で、類似した用語がいくつか存在し、混乱を招くことがあります。ここでそれぞれの違いを明確にしておきましょう。

三価クロム

クロムのイオン状態の一つ。原子価が3価のものを指す。六価クロムと比較して、毒性が大幅に低いとされている。

三価クロメート処理

三価クロム化合物を主成分とする処理液を用いて行う化成処理。

三価クロメート(白、黒など)

三価クロメート処理によって得られるクロメート皮膜の種類や外観。

- 三価クロメート(白):銀白色~青みがかった白色の外観を持つ皮膜

- 三価クロメート(黒):黒色の外観を持つ皮膜

三価ユニクロ

「亜鉛メッキ+三価クロメート処理」を施した製品、またはその処理自体を指す通称。

ユニクロメッキの別名

ユニクロメッキには複数の別名・呼称があります。以下のような別名・表記で呼ばれることがありますが、基本的にはユニクロメッキと同じ処理を指す用語です。

呼び名が複数あるため混乱しやすいですが、基本的にはユニクロ=光沢(白色)クロメート処理であると押さえておきましょう。

光沢クロメート

青みがかった美しい銀白色の光沢が特長のクロメート処理です。高い防錆性を持ちますが、六価クロムを用いた処理は環境規制のため使用頻度は減少傾向にあります。

無色(白色)クロメート

透明に近い皮膜で、下地の亜鉛の色が見える処理の呼称です。環境負荷を低減しつつ、耐食性の向上を目的に使用されます。

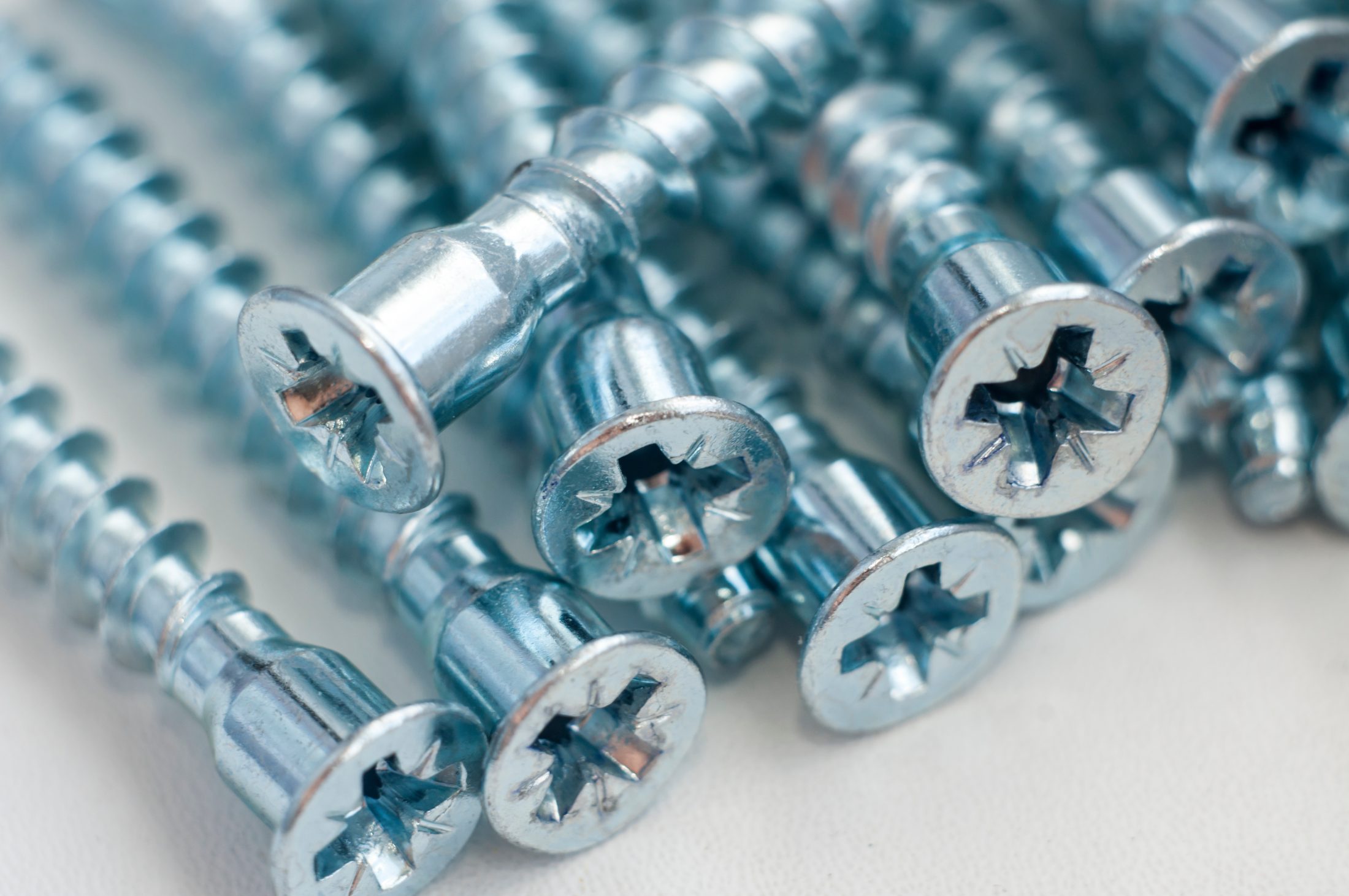

青白亜鉛、亜鉛シルバー

青白い、または銀色の外観を持つ亜鉛メッキの通称です。ねじやボルトの商品名として使われることもあります。

三価ユニクロ、三価白、白クロメート

環境規制に対応した三価クロムを使用する、現在の主流となる処理です。六価クロメートと同等の防錆性と銀白色の外観を持ちます。

ユニクロメッキとクロムメッキの違い

名称が似ているため混同されやすいですが、ユニクロメッキとクロムメッキはまったく異なる表面処理です。ユニクロメッキとクロムメッキの違いを以下の表にまとめます。

| 項目 | ユニクロメッキ | クロムメッキ |

| 皮膜構成・処理方法 | 亜鉛メッキ+クロメート(二層) | 下地+薄膜クロム/厚膜クロム |

| 外観 | 青みがかった銀白色 | 鏡面のように美しい光沢 |

| 防錆メカニズム | 亜鉛の犠牲防食+クロメート皮膜 | クロム不動態皮膜+下地 |

| 耐摩耗性・硬度 | 低〜中(軟め) | 高(硬質クロムは700〜1000HV) |

| コストと量産適性 | 低コスト・量産向き | 高コスト・高付加価値 |

| 主な用途例 | ボルト・家電金具 | バンパー・水栓・金型 |

| 環境規制・留意点 | 三価化が進行中 | 六価クロムの排水管理が必須 |

設計上での使い分けポイントは以下のとおりです。

- コストと防錆性を両立したい量産品:ユニクロメッキ

- 高い耐摩耗性や鏡面のような美しい外観が求められる場合:クロムメッキ

- 摺動部品など硬さが必要な場合:硬質クロムメッキ

ユニクロメッキの特性

ここではユニクロメッキの特性について掘り下げていきます。

外観(美観)

ユニクロメッキは青みがかった銀白色の光沢を有し、美しい外観が得られます。その光沢から装飾目的に用いられることもあります。ニッケルクロムメッキのように鏡面状にはならず、少し青味を帯びたシルバー調に仕上がります。

従来の六価クロムを使ったメッキはやや明るい青白色でしたが、現在主流の三価クロメート仕上げでも肉眼ではほとんど差がありません。

耐食性(防錆性)

ユニクロメッキは、亜鉛メッキ層の上に形成される薄いクロメート皮膜が腐食を抑えることで一定の防錆性を発揮します。ただし、耐食性能は緑色クロメート→黒色クロメート→有色クロメート→ユニクロメッキ→亜鉛メッキ(クロメートなし)の順で低下するため、屋外や多湿環境で長期に使用する場合は性能が不足しがちです。こうした条件下では、三価有色クロメート処理やステンレス材など、より耐食性に優れた表面処理・材料の採用を検討してください。

薄い膜厚

ユニクロメッキの皮膜は非常に薄いのも特長の一つです。一般的な亜鉛メッキ層は数μm~十数μm程度で、その上のクロメート層は1~2 μm 程度と極薄です。この薄膜ゆえに、以下の特長が見られます。

- 寸法公差に与える影響が小さい

- 耐摩耗性はあまり高くない

- 導電性をほぼ阻害しない

- 塗装下地として利用可能

なお、クロメート皮膜は60℃以上に長時間さらされると耐食性が極端に低下するという性質があります。そのためユニクロメッキ品を高温環境下で使用する場合や、焼付塗装など高温乾燥工程にかける場合は防錆効果の低下に注意が必要です。

低コスト

ユニクロメッキは低コストで処理でき、見た目もある程度きれいになることから、量産品に適した防錆処理です。たとえば機械のねじ類・板金部品・建築金物など幅広い分野で採用されています。ただし、耐食性が最優先となる部位では、溶融亜鉛メッキやステンレス素材の採用なども検討されます。

ユニクロメッキの塗装、溶接に関する注意点

塗装する場合

ユニクロメッキ皮膜は薄く導電性も残っているため、基本的に上からそのまま塗装可能です。実際、建築金物などのユニクロ品にも塗装が施される例があります。塗料との密着性を高めるためには、適切な前処理(脱脂・清浄化・化成処理やプライマー塗布)が必要です。

ユニクロメッキ皮膜は、水分を含んだ状態から時間とともに乾燥し、微細なクラック(ひび割れ)が増加します。この乾燥が進むと塗料が割れ目に沿って浮きやすくなり、密着不良や塗膜下腐食を招きます。加工会社や輸送会社を含む全リードタイムを必ず確認し、「遅れる場合は再活性処理を行う」と仕様書に明記しておく必要があります。

また、焼付塗装など高温で乾燥させる塗装工程では、クロメート皮膜の防錆性能の低下に注意が必要です。

溶接する場合

亜鉛メッキされた鋼材の溶接は一般に難しく、ユニクロメッキ品も例外ではありません。溶接熱で亜鉛が蒸発し、大量の蒸気が発生することで、溶接部にブローホール(気泡欠陥)やはじき(溶接不良)を生じさせる恐れがあるからです。これは亜鉛の沸点が鉄の融点より低いため、溶融池で急激に気化膨張することに起因します。

さらに発生する亜鉛ヒューム(白煙)を吸入すると中毒症状を起こす危険もあり、安全面からも注意が必要です。ユニクロメッキ品の溶接は高度な注意と対策が必要であり、可能であれば設計段階で「溶接後にメッキを施す」等のプロセス分離を検討することが望ましいでしょう。

メビーの部品加工事例

メビーでは、豊富な材質バリエーションと各種表面処理の中から、ユニクロメッキ(三価クロメート処理)を選択できます。板金加工や板金溶接加工において鉄系の材質を選ぶことで、表面処理として「三価クロメート(白)」または「三価クロメート(黒)」を指定し、RoHS適合の三価ユニクロ処理で自動見積もりが可能です。

|

|

| 部品用途 | ベースプレート |

| 材質 | SS400 |

| 表面処理 | 三価クロメート黒 |

| サイズ | W120×D70×H20 |

| 出荷日 | 8日目 |

| 参考価格 | 10,588円 |

※2025年6月時点の情報です。

まとめ

ユニクロメッキは、鉄系部品の防錆用途によく使われる「亜鉛メッキ+三価クロメート処理」です。三価クロメートによるユニクロメッキであるため環境規制にも適合し、美しい銀白色の見た目と一定の耐食性を安価に実現できます。他のクロメート処理ほどの高耐食性やクロムメッキほどの重厚な光沢はありませんが、「安価・薄膜・防錆効果あり」というバランスの取れた特性から幅広い分野で採用されています。

設計の際には、ユニクロメッキ皮膜の薄さゆえのメリット・デメリットに留意しましょう。薄膜なので追加工(塗装や溶接)は比較的行いやすいものの、高温環境では皮膜性能が低下する点や、溶接時の欠陥発生・安全対策など注意点があります。また屋外や腐食性の高い環境ではユニクロメッキでは不足する場合もあるため、要求寿命に応じて適切な表面処理を選定してください。