金属は機械を作る上で、プラスチックと並んで最も使用される材料です。多くの機械部品が、金属を加工して作られます。今回は金属加工の種類や製品例、さらに加工法を選ぶ上でのポイントなどを紹介します。

目次

金属加工とは?

金属加工とは、製品や部品を製造するために金属材料に対して行われる加工全般を指します。JISによる分類法などさまざまな分類方法があり、「形状を変える金属加工」と「性質を変える金属加工」の2つに大別されます。用途や形状、数量、納期などの条件によって最適な加工方法を選択しなければなりません。

金属加工の主な特徴として、以下の5つのポイントが挙げられます。

- 加工の難易度は高いものの、強度の高い製品を製作が可能

金属は一般的に加工が難しい素材ですが、適切な加工方法を選択すれば強度や耐久性に優れた製品を製造できます。 - 3種類の「形状を変える金属加工」(機械加工、塑性加工、鋳造)と、2種類の「性質を変える金属加工」(熱処理、表面処理)の計5種類

金属加工は多岐にわたり、主要な加工方法はこの5つに分類できます。 - 加工方法を組み合わせて幅広い加工が可能

複数の加工方法を組み合わせて、複雑な形状や特殊な機能を備えた製品を製造できます。 - 納期やロット数により異なる加工方法が選択可能

少量多品種生産には機械加工、大量生産にはプレス加工や鋳造など、納期やロット数に応じて最適な加工方法を選択することが重要です。 - 加工できる材質の種類が豊富

鉄、アルミニウム、ステンレスなど、様々な種類の金属材料を加工できます。

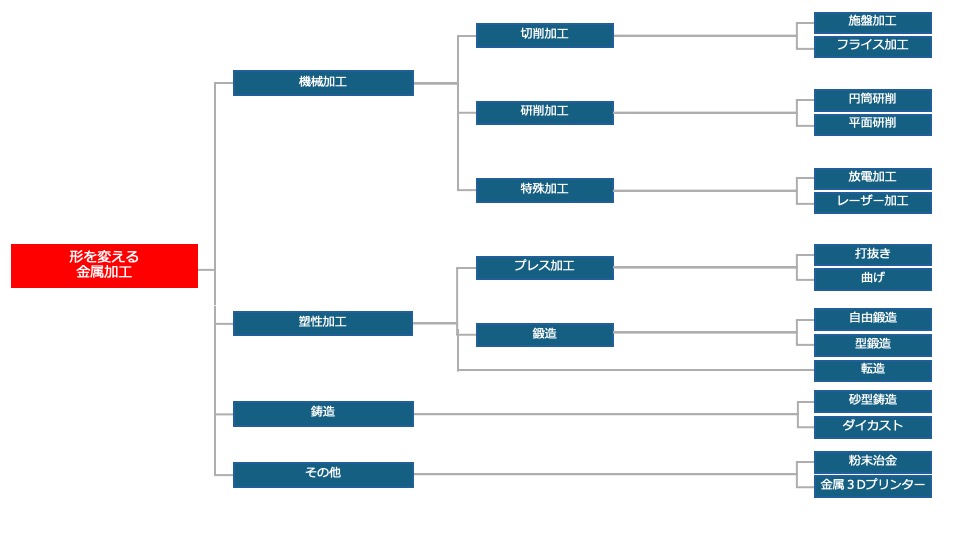

金属加工は、製品の設計段階から加工方法、材料選定まで、幅広い知識と経験が求められる分野です。JISによる分類法を基に、代表的な加工法をまとめたものが下の図です。

金属加工の種類と分類

金属の様々な加工法と、それぞれの特徴を見ていきましょう。

形を作る金属加工

金属の形を作る方法は次の4種類に大別されます。

- 機械加工

- 塑性加工

- 鋳造

- その他

それぞれの加工と特徴を順番に紹介していきます。

- 機械加工

機械加工には、切削加工と研削加工の他に特殊加工の3つの加工方法があります。- 切削加工

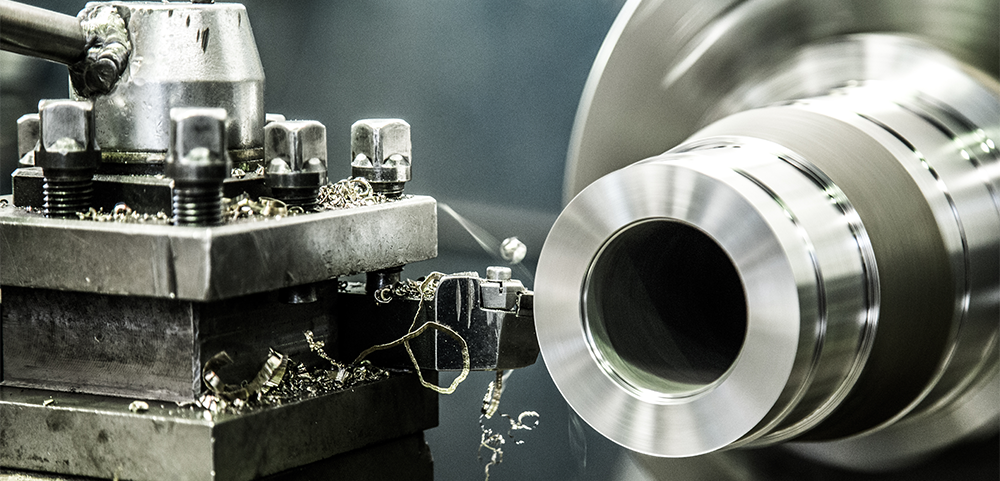

刃物状の工具を使い、加工物から不要な部分を削り、除去することで形を作る加工法です。幅広い材質が加工でき、精度とコストのバランスがよく、汎用性も高いことから、最も使われている方法です。旋盤、フライス盤とマシニングセンタ、ボール盤などによる加工が代表的なものです。

旋盤は加工物をチャックでつかんで回転させ、バイトとよばれる工具を当てて削ります。円筒面の加工やねじ切りができます。

フライス盤とマシニングセンタは、加工物をテーブルに固定し、回転するフライスとよばれる工具を当てて削ります。

ボール盤も加工物をテーブルに固定し、ドリルやタップなどの刃物を使って、穴あけやタッピング加工を行います。

旋盤加工、フライス加工共に非常に一般的な加工法のため、幅広い製品に使われています。身の回りでは家電製品の部品や自動車の部品などです。 - 研削加工

砥石を使い、加工物から不要な部分を削り、除去する加工法です。切削加工にも似ていますが、砥石で削るためもっと精度を出すことができます。その代わり、時間当たりに削ることのできる量が少なく、コストや時間がかかります。このため、切削加工で大半の形を作り、精度が必要な箇所に限って、研削加工を行うことが多いです。

円筒研削盤、平面研削盤による加工が代表的なものです。円筒研削盤は円筒面を、平面研削盤は平面を加工でき、平面度や円筒度、表面粗さを向上させることができます。

自動車部品や工作機械のスライド部分など、精密な面が必要な箇所に使われています。 - 特殊加工

切削加工、研削加工のいずれでもない機械加工について、特殊加工として分類しています。いろいろな種類がありますが、代表的なものが放電加工とレーザー加工です。

放電加工は、加工物と電極の間に電圧をかけ放電させて、発生する熱で材料を溶かして形を作る方法です。電極には、加工形状と同じ形をしたカーボン製のものや、細いワイヤーを使います。高精度で微細な加工ができること、切削加工では硬すぎて加工が難しい難削材でも加工ができることが特徴です。

レーザー加工は、加工物に高エネルギーのレーザー光を当て、発生する熱で材料を溶融、蒸発させて形を作る方法です。微細で精密な加工ができることが特徴です。

放電加工は金型のキャビティを彫ったり、薄板やキー溝を精密にカットしたりすることに使われています。

レーザー加工は薄板を精密にカットしたり、微細な穴あけを行ったりする用途に使われています。

- 切削加工

- 塑性加工

塑性加工にはプレス加工と鍛造に加え、転造があります。- プレス加工

板状の加工物に対して、カッターや金型を大きな力で押し当てることでカットしたり、金型にあわせて成形したりする加工法です。

シャーリングマシンやプレス機、タレットパンチプレス(タレパン)などが使われます。板材を精密に成形することができ、さまざまな製品に使われます。板金加工も、広義のプレス加工に分類されます。

板材を利用した、車のボディ外板や家電製品など広く使われています。 - 鍛造

加工物に対して、ハンマーや金型を大きな力で押し当てたり衝突させたりすることで、金型にあわせて成形する加工法です。変形しやすくするように、加工物をあらかじめ加熱することも多く、温度によって熱間鍛造、温間鍛造、冷間鍛造と分類されます。また製品の形をした金型の有無でも分類でき、あるものを型鍛造、ないものを自由鍛造とよんでいます。

前者はエアーハンマーや液圧プレス機、後者はクランクプレス機などが使われます。

強度を持たせられる特徴を活かして、エンジン部品やスパナなど、力に耐える製品に使われています。 - 転造

円筒状の加工物に対して、ダイスとよばれる工具を押し当てて変形させることで、ダイス外周にある形状に成形する加工法です。加工物を回したり、転がしたりしながら成形するため、この名称がついています。雄ねじ加工などによく使われます。

ホームセンターで見かけるボルトなど、ねじ類が主な製品です。

- プレス加工

- 鋳造

原材料となる金属を炉で溶かし、製品の形の空洞(キャビティ)をもった鋳型に流し入れ、中で固めて製品を作る加工法です。複雑な形状をもった製品を、大量生産する場合に多く使われています。古くは砂による型を使った砂型鋳造でしたが、現在では金型を使った低圧鋳造、ダイカストなどがあります。

エンジン部品や工作機械の土台、モーターの部品などに使われています。 - その他

大きな枠組みには入らない加工方法もあります。粉末冶金や金属3Dプリンターは比較的新しい加工方法として、複雑な形状や従来の加工方法では不可能だった形状の加工が可能になります。- 粉末冶金

原材料となる金属粉末を製品の形をした型の中で押し固め、炉で加熱して粒同士を結合させ製品を作る加工法です。使われる機会は少ない方法ですが、ほかではできない特殊な性質をもった製品を作ることができます。

それほど力のかからない歯車や、給油がいらない特殊な軸受などに使われています。 - 金属3Dプリンター

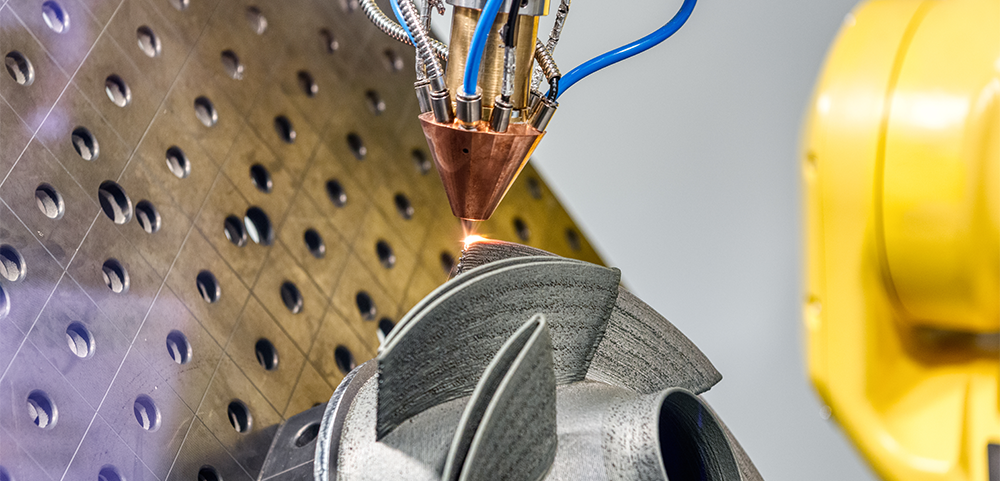

製品として必要な部分の材料を段階的に積み上げていき最終的な形を作る、近年注目されている加工法です。ツールパスの必要性や形状の制限などが少ないため、従来の加工法ではできなかった、特殊形状をもった製品なども製造できます。これまではラピッド試作品などに使われてきましたが、少量、高付加価値の量産品に対しても適用されるようになってきました。

まだ歴史が浅い加工法ですが、ジェットエンジンのブレードや高級車のブレーキ部品などに使われています。

- 粉末冶金

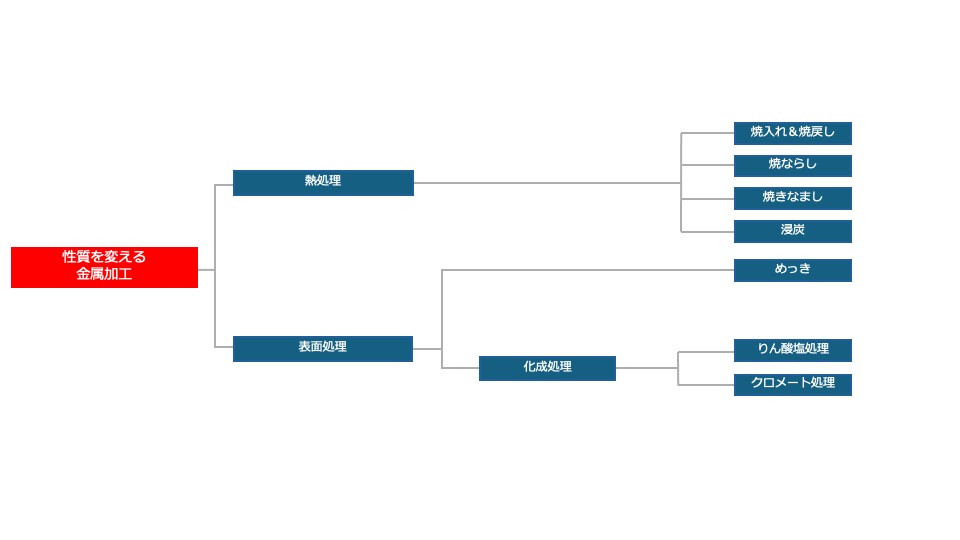

性質を変える金属加工

金属の性質を変える加工方法には、熱処理と表面処理があります。

- 熱処理

金属の大きな特徴として、熱処理によって内部の組織を変化させ、さまざまな特性を引き出せることがあります。

最も知られている熱処理は焼入れ、焼戻しです。日本刀を製作する途中で、赤々となった刀を勢いよく水に漬けるシーンをご覧になった方も多いでしょう。これは焼入れとよばれ、鋼を硬くする熱処理です。しかし、硬くするだけでは今度は衝撃に対して脆いという欠点が出てきます。刀であっても例外ではなく、焼入れしただけでは衝撃が加わった際に、ガラスのように割れてしまいます。そこで、適度な粘りを持たせるために焼戻し処理を行います。これにより硬さと粘り強さを兼ねそなえた刀ができます。

焼きならしは、金属の組織を均質にし、機械的性質も向上させる方法で、加工物を加工する前に行う熱処理です。

焼きなましは、金属を可能な限り軟らかくする方法で、切削加工の前に行われたり、ある程度塑性加工を行った後、もっと加工を進める前に行ったりします。

浸炭は焼入れの一種ですが、鋼の表面に炭素を浸透させることで、部分的に硬くする方法です。歯車の歯部や動力伝達軸など、部分的に強化したい場合に浸炭用鋼とセットで使われます。

鋼やアルミニウムを使った製品を中心に、自動車部品や航空機部品など、広範囲に使われています。 - 表面処理

表面処理の代表的な方法には、めっきと化成処理があります。- めっき

金属の表面に対して、ほかの金属の薄膜で覆う処理のことです。さびの発生を防ぐ、美観を良くする、表面を硬くするなど、さまざまな機能を持たせることができます。一般的にはニッケルやクローム、亜鉛などを使うことが多いです。

一般的な表面処理で、家庭用品や自動車部品など、広範囲に使われています。 - 化成処理

めっきとは異なり、化学的に金属の表面を改質して、さまざまな機能を持たせる方法です。

りん酸塩処理は広く使われている方法で、さびの発生を防いだり、塗装の下地に使われたりします。

クロメート処理もねじなどに広く使われている方法で、亜鉛めっきの上に施すことで、さびの発生を防ぎます。

さびに関して使用される環境の厳しい、自動車や建設機械などの部品に使われています。

- めっき

金属加工を選択するときのポイント

金属加工を選択するときには、次のようなポイントに気を付けましょう。

- 各加工法の特徴をよく理解する

金属加工にはさまざまな種類がありますが、どれも得意、不得意などの特徴があります。形の自由度 精度 コスト 時間 量産性 強度 切削加工 〇 〇 〇 〇 △ 〇 研削加工 △ ◎ △ △ △ 〇 特殊加工 △ ◎ △ ☓ ☓ 〇 プレス加工 〇 〇 ◎ ◎ ◎ 〇 鍛造 〇 〇 △ 〇 ◎ ◎ 転造 △ 〇 ◎ 〇 ◎ ◎ 鋳造 〇 △ 〇 〇 ◎ 〇 粉末冶金 〇 〇 △ △ ◎ 〇 3Dプリンター ◎ △ △ ◎ ☓ △ 同じ寸法、特性に作る場合でも、その選び方次第でコストや時間に大きな差が生まれてしまいます。各加工法の得意、不得意だけでも理解しておくと選択する際に便利です。

- どんな加工法が選択できるのか知っておく

これは見落としがちですが、最適な加工法がわかっても、自社の工場ではできない、使用予定が埋まっていて使えないなどがあります。金属加工を行う際に、自分はどのような加工法を選べるのか、選択肢をつかんでおくことも大切です。 - 過去の事例を調べてみる

製品にもよりますが、過去に金属加工で似たような部品を作ったことがある、ということもよくあります。そのときはどのような工程で作ったのか、記録を探してみるといいでしょう。 - 詳しい人に相談してみる

自分で調べることも大切ですが、一番効果的なのは詳しい人、知っている人に相談してみることです。生産技術部や製造部の人は、ものづくりのプロフェッショナルですから、さまざまな条件の中から最適な方法を教えてくれるはずです。また実際に作る際は、加工を見せてもらうのもいいでしょう。自ら加工を目にすることは、百聞は一見にしかずで、大きな学びがあります。

まとめ

金属加工にはさまざまな方法があります。

金属の形を変える、機械加工や塑性加工、鋳造やその他の方法。金属の性質を変える熱処理や表面加工など、用途と目的に合わせて使い分けられています。

ミスミmeviyでは金属加工部品の即時見積もりと加工ができます。MISUMI(総合Webカタログ)で取り扱いのない図面加工品でも、3D CADデータをmeviyにアップロードするだけで即時見積もりできることが特徴です。

関連記事

金属のクリーンカット 素材や基礎知識とメリット・デメリットを解説