金属などの材料のねばり強さを示す靱性(じんせい)は、製品設計や材料選定の際に重要な特性です。この記事では、基本概念・主要試験・代表材質のデータを網羅的に説明します。

目次

靱性とは何か

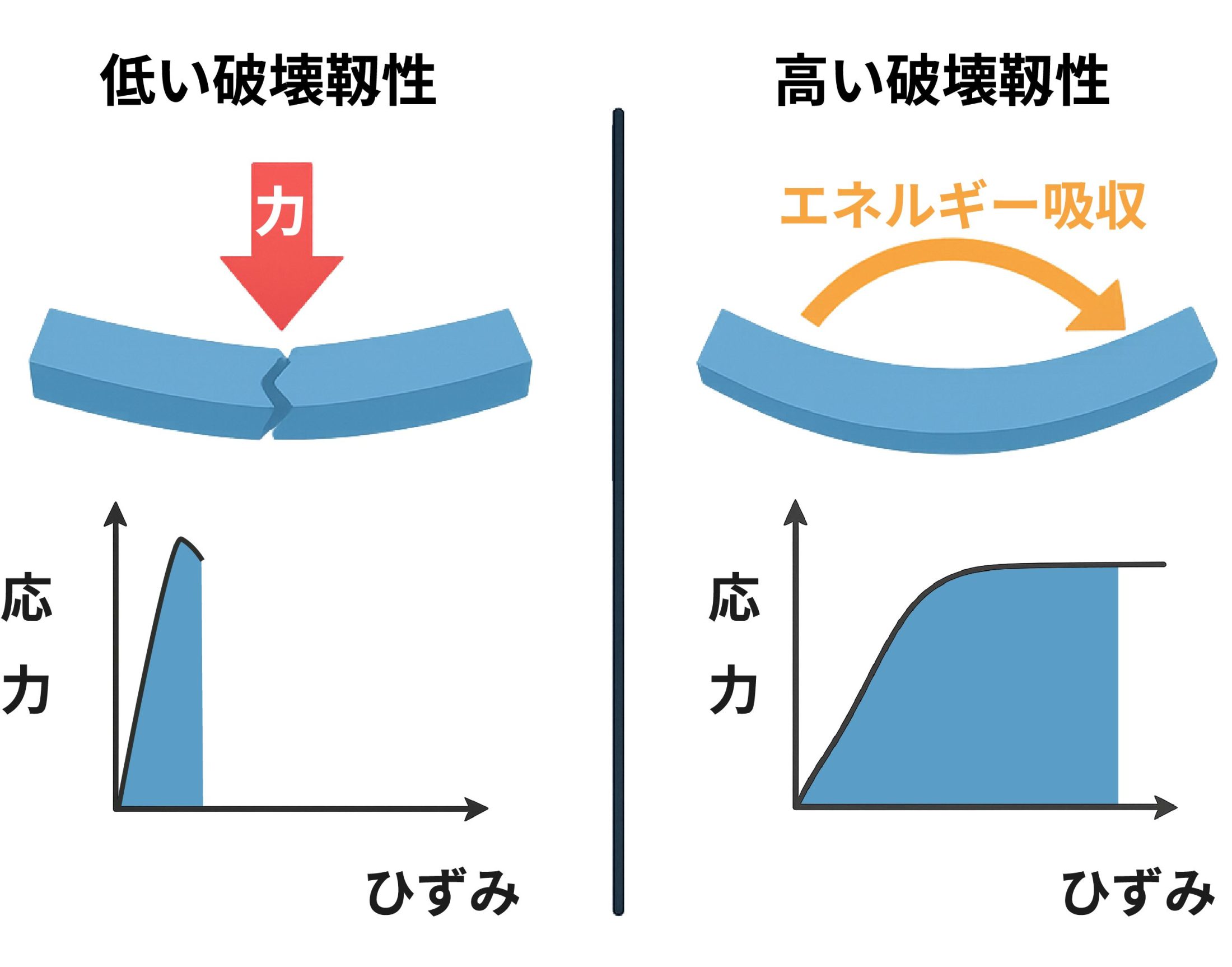

靱性(じんせい)とは、材料が破壊に至る前にどれだけのエネルギーを吸収できるかを示す性質です。言い換えると、材料の「粘り強さ」を表す指標であり、衝撃や急激な荷重変化に対する抵抗力を意味します。

応力 – ひずみ曲線におけるグラフの下の面積として定量的に表されることが多く、この面積が大きいほど高い靱性を持つと評価されます。靱性は、自動車の衝突安全性能や建築構造物の耐震性能などを考える上で欠かせない特性です。

靱性と他の機械特性との違い

靭性を理解するためには、他の機械的特性の違いを明確にすることが重要です。以下に主な特性との違いを説明します。

強度と靭性の違い

強度は、材料が破壊に至る前に耐えうる最大の荷重や応力を示す指標です。引張強度や降伏強度として表されることが一般的で、単位面積あたりにかかる力(MPa)で測定されます。一方、靱性は破壊までに吸収されるエネルギー量を評価するものです。

とはいえ、強度が高い材料が必ずしも高い靱性を持つわけではありません。高強度の鋼材でも熱処理によって靱性が低下する場合もあります。設計においては、必要強度と靱性のバランスを取ることが重要です。

硬度と靭性の違い

硬度は、表面の摩耗・引っかきに対する抵抗力を示します。対照的に、靱性は材料全体が衝撃や負荷変動に対してどの程度エネルギーを吸収できるかを示します。

硬度が非常に高いダイヤモンドは、実は衝撃に弱く割れやすい特性を持っています。これは硬度が高くても靱性が低い典型的な例です。一般に高硬度=低靱性傾向があるため、両者のバランスが重要です。

脆性と靭性の違い

脆性は、材料がほとんど塑性変形を伴わずに急激に破壊する性質を意味し、靱性とは反対の概念です。ガラスや鋳鉄などの脆性材料は、応力でほとんど変形せず突然破壊します。

一方で、高靱性の材料は一定の変形を経てエネルギーを吸収できるため、脆性が低く、衝撃や急激な荷重変化に対してより高い耐性を示します。低温環境での使用や繰り返し荷重がかかる部品では、脆性破壊を防ぐために十分な靱性の確保が不可欠です。

靱性を評価するための主要な試験方法

材料の靱性を評価するためには、標準化された試験方法が用いられます。主な評価方法は、衝撃試験と破壊靭性試験の2種類です。

衝撃試験

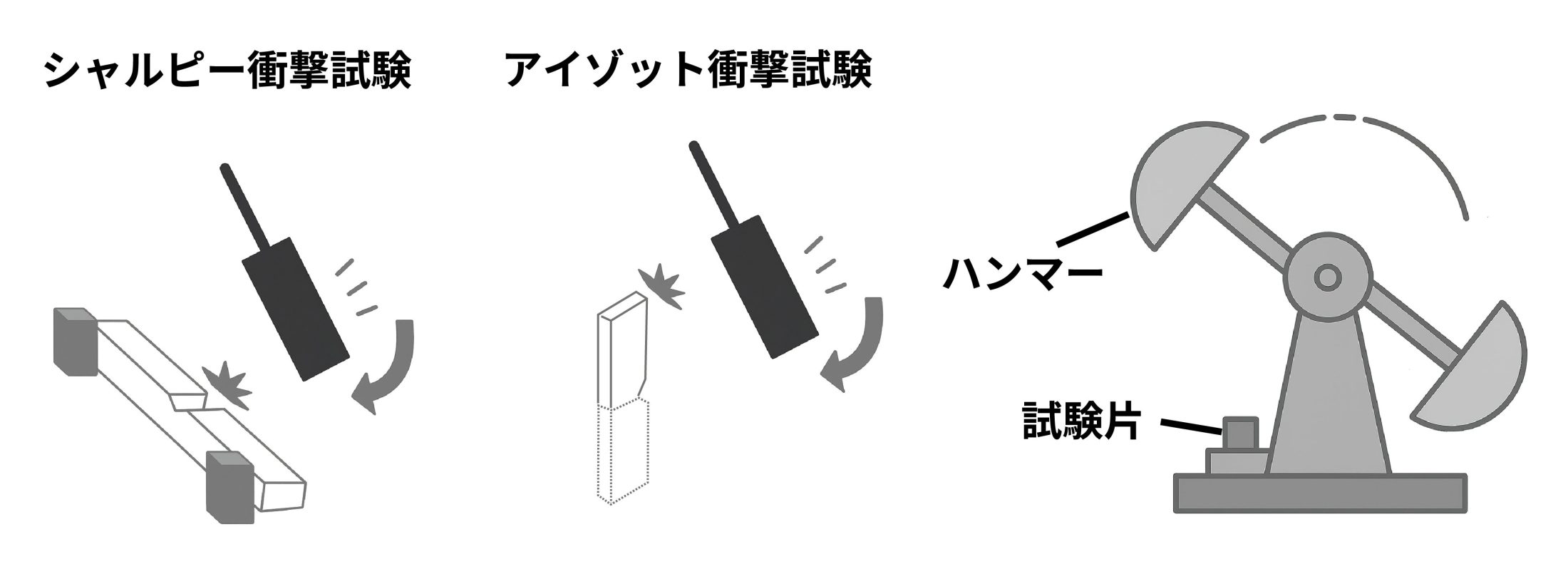

衝撃試験は、材料が急激な荷重や衝撃を受けた際のエネルギー吸収能力を評価する方法です。以下に代表的な2つの衝撃試験を紹介します。

シャルピー衝撃試験

シャルピー衝撃試験は、標準化されたV字型ノッチ(切り欠き)が入った試験片に振り子ハンマーを落下させ、試験片が破断するまでに吸収したエネルギーを測定します。

振り子ハンマーの初期位置と試験片破断後の振り上がり位置から位置エネルギーの差を計算し、破壊に要したエネルギーを求めます。このエネルギー値を試験片の断面積で割ったものがシャルピー衝撃値です。

アイゾット衝撃試験

アイゾット衝撃試験は、試験片を片持ち梁として固定し、ノッチ側の試験片端部に打撃を与える方法です。シャルピー衝撃試験と同様に、振り子ハンマーの初期位置と破壊後に振りあがった位置からエネルギーを測定します。

両試験は、材料の延性 – 脆性遷移温度の評価や、異なる材料間の衝撃吸収能力の比較に広く利用されています。

破壊靱性試験

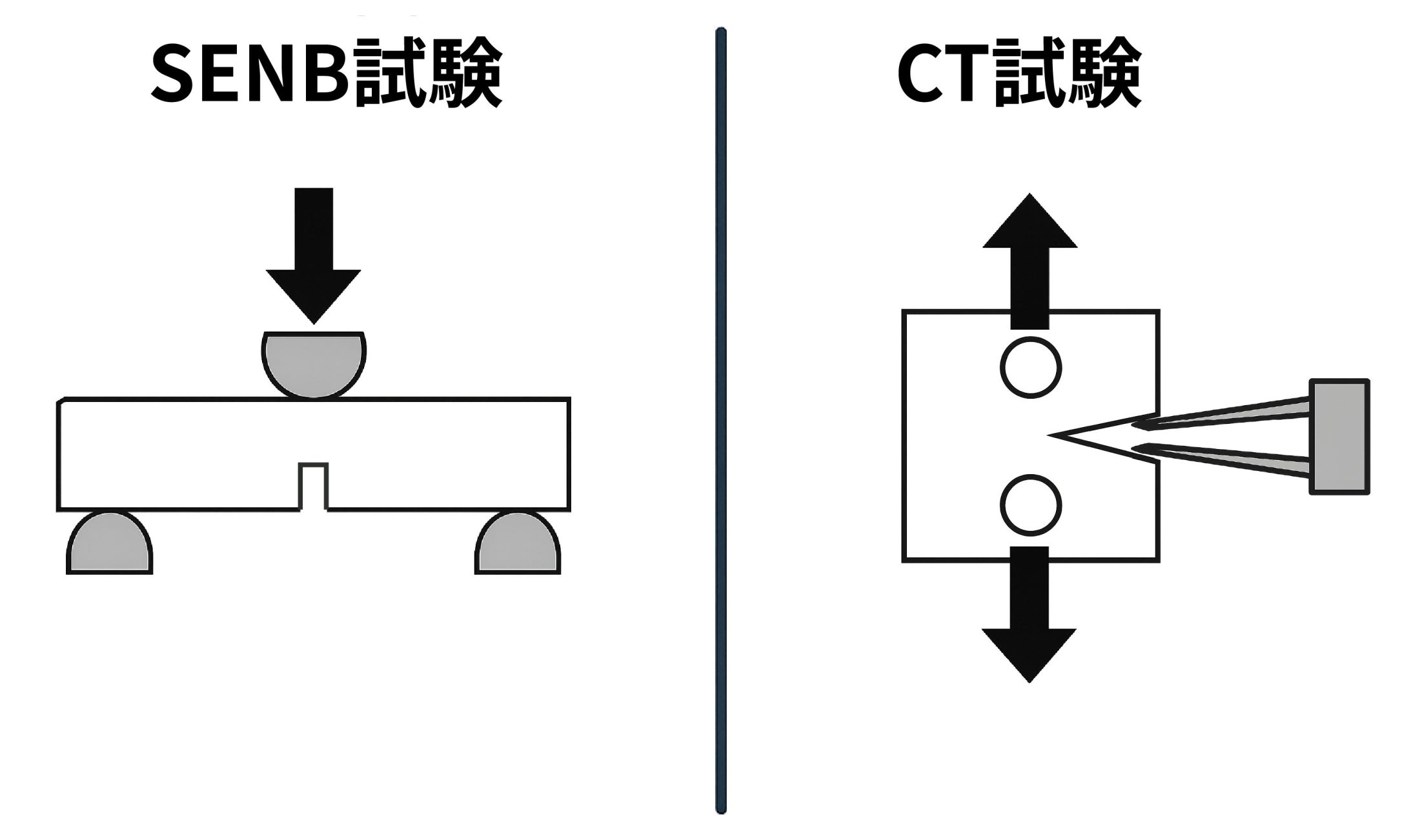

破壊靱性試験は、材料中に存在する亀裂に対する抵抗力を評価する試験です。この試験では、あらかじめ導入した予亀裂に徐々に負荷を加え、亀裂が不安定に広がり始める際の臨界応力拡大係数(K値)を測定します。

試験の結果は主に破壊靱性値(KIC)として表され、単位はMPa√mです。この値が大きいほど、材料は亀裂の進展に対して高い抵抗力を持つことを意味します。破壊靱性試験は主に以下の方法で行われます。

- SENB試験:三点曲げ負荷を用いる方法

- CT試験:引張負荷を用いる方法

材質ごとの靱性データ

材料選定を行う際には、各材質の靱性データを理解することが重要です。代表的な材料の破壊靱性値を以下の表に示します。

| 材質区分 | 材質名 | 破壊靭性値(MPa√m) | 特徴 |

| 金属材料 | 鉄 | 120 ~ 160 | 磁性を持ち、建築材料や自動車部品に幅広く使用 |

| SUS304 | 119 ~ 228 | 耐食性に優れ、食品機器や建築材料に広く使用 | |

| アルミニウム | 14 ~ 28 | 軽量で、航空機構造材や自動車部品に使用 | |

| セラミックス | 窒化ケイ素(SiN) | 4~6 | 高硬度・高耐熱性、エンジン部品に使用 |

| アルミナ(Al₂O₃) | 3~4 | 高硬度・高絶縁性、電子部品や人工骨に使用 | |

| 炭化ケイ素(SiC) | 3~4 | 耐摩耗性・耐熱性に優れ、半導体部材や耐摩耗部品に使用 | |

| 樹脂 | ポリスチレン | 0.7~1.1 | 比較的脆性が高い |

| ポリメチルメタクリレート | 0.7~1.6 | 透明性が高く、光学部品や装飾品に使用 | |

| ポリカーボネート | 2.2 | 高い強度、耐衝撃ガラスや電子機器筐体に使用 | |

| ガラス | ガラス | 0.7~0.8 | 脆性が高く、光学製品や建築材に使用 |

※上記の数値は、代表的な文献値・メーカー技術資料をもとにした参考値です。設計時には必ず最新のデータシートや実測値でご確認ください。

設計時の靱性の考慮ポイント

設計時の靭性について考慮すべきポイントについて解説します。特に薄肉部品や応力集中部では、脆性破壊のリスクが増大するため、以下の観点から多角的な検討が必要です。

衝撃荷重時の安全性確保

部品は落下や衝突など、予期せぬ衝撃荷重を受ける可能性があります。そのため、破壊前にエネルギーを吸収する能力、すなわち靱性が重要となります。脆性破壊は突発的で危険なため、設計段階で使用環境に応じた安全マージンを確保し、材料の衝撃試験データなどをもとに靱性を評価しましょう。

脆性破壊と延性破壊

破壊には、変形が少なく突発的な脆性破壊と、大きな変形を伴う延性破壊があります。脆性破壊は予兆なく発生し極めて危険である一方で、延性破壊は変形により破壊の予兆を検知しやすくエネルギー吸収量も大きい傾向にあります。製品の安全性を考慮するのであれば、設計者は靭性の高い材料を採用して、延性破壊が起こるように設計するとよいでしょう。

応力集中部と薄肉形状

穴の周囲や隅部などの応力集中部、そして薄肉形状は、部品全体の強度に関わらず破壊の起点となりやすい弱点です。局所的に高い応力が発生し、亀裂が生じやすく進展も早い傾向にあります。設計においては、注意深い応力解析と靱性評価を行ったうえで、応力集中を緩和する形状的な配慮が不可欠です。

長期間使用に耐える部品設計のための靱性評価

製品が長期間繰り返し荷重を受けると、疲労により微小な亀裂が発生・進展し、最終的に破壊に至ります。材料の靱性は、この亀裂が進展する速度を抑制し、ある程度の亀裂が存在しても急激な破壊を防ぐ能力につながります。疲労試験や応力 – ひずみ特性を参考にし、部品寿命の延長を目指した設計を行わなければなりません。

使用環境温度の影響の理解

材料の靱性は温度に大きく依存します。温度が低下すると急激に靱性が低下し、脆性破壊しやすくなる材料も存在します。設計では使用最低温度を考慮し、その温度で十分な靱性を保つ材料を選ばなければなりません。

靱性向上・改善のアプローチ

材料の靱性は、熱処理や設計の工夫で改善可能です。鋼材なら焼入れ焼戻し等で組織を調整し、強度と靱性のバランスを最適化します。設計面では、靱性の高い材料を選定する・応力集中を避ける形状にする・荷重を分散させる構造にする・複合材料を活用するなどの改善アプローチもあります。

シミュレーションと実験の連携

CAEを用いたシミュレーションは、複雑な部品の応力分布や変形・亀裂進展を予測し、設計初期段階での問題点特定に有効です。シミュレーション結果と実験データを比較・分析し、モデル精度を高めて信頼性の高い靱性評価と設計品質の向上を実現しましょう。

まとめ

本記事では、設計時の材料選定に重要な靭性について詳しく解説しました。強度や硬度、脆性との違いや、靭性を評価するための試験方法にも触れています。

代表的な材料の靭性や、設計時の考慮ポイントも詳しく解説しているため、設計担当者はぜひ参考にしてください。

金属関連記事

金属材料の性質とは?金属加工や機械設計の重要なポイント

鉄の比重はなぜ重要?製造業の設計者が知っておくべき基礎と計算方法

設計者必見!金属比重データ活用術~製品性能向上のための材料選定~

チタン加工の難しさを乗り越える3つの対策─設計から最適な加工会社選定まで

【設計者向け】真鍮加工を解説!材料選定から加工法・コストダウンのヒントまで

応力ひずみ曲線とは?ヤング率から設計応用まで徹底解説

金属硬度の基礎知識|硬度表と硬度を高める加工法を解説

熱膨張係数とは?材料一覧と計算方法、熱変形を防ぐ設計ノウハウ

熱伝導率とは?熱拡散率との違いも解説、設計者のための実践知識

導電性の基礎と材料別比較|金属・導電性樹脂・ゴムの抵抗値と使い分け